史上最严电耗新国标下,谁能破解镁铝合金量产难题?

【导语】 全球首个电动汽车电耗限值强制性标准正式落地。该标准结合纯电动乘用车电耗现状与成本控制需求,明确了不同车重下的电耗限值,较上一版推荐性标准加严约11%。无独有偶,电动自行车新国标也要求挡泥板等关键部件升级为铝镁合金材料。

日前,全球首个电动汽车电耗限值强制性标准正式落地。该标准结合纯电动乘用车电耗现状与成本控制需求,明确了不同车重下的电耗限值,较上一版推荐性标准加严约11%。无独有偶,电动自行车新国标也要求挡泥板等关键部件升级为镁铝合金材料。

图源/网络

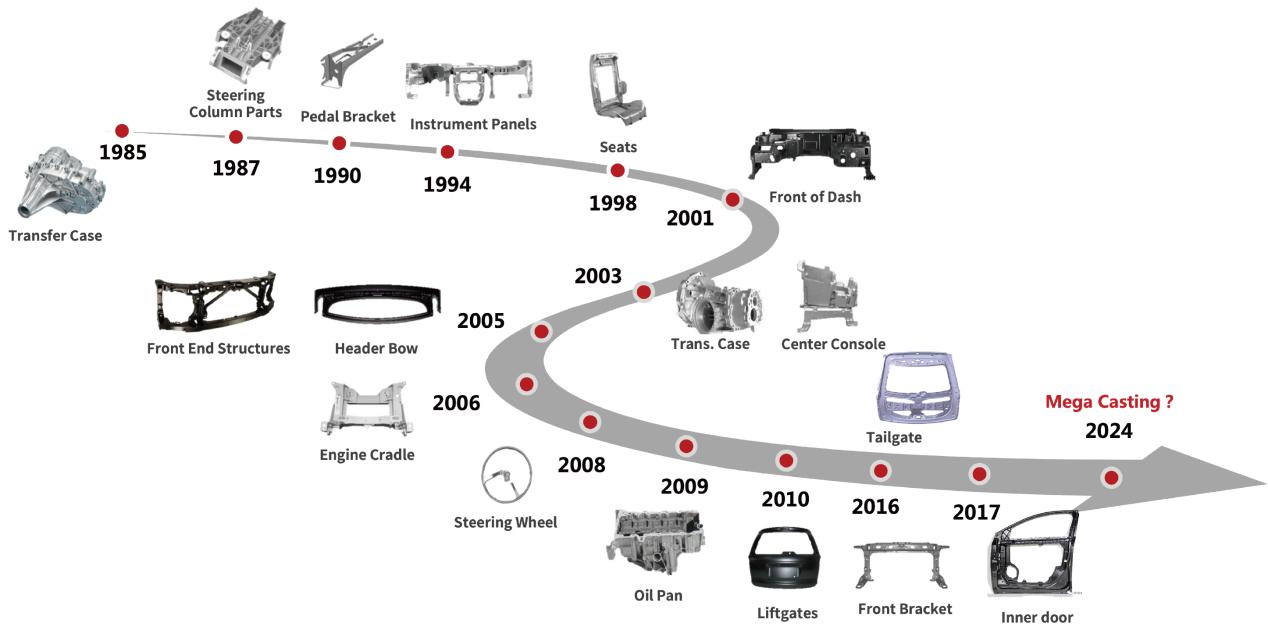

目光投向新能源整车动力系统,作为车辆“动力心脏”的电机,其轻量化升级已成为车企攻坚的核心课题,而镁铝合金这一关键材料,也随之走向舞台中央。不过,镁铝合金的规模化应用仍面临精密加工与量产效率的挑战,如何在量产中找到最优解,仍然是行业极其关切的问题。

2026年3月31日至4月3日,2026 ITES深圳工业展将汇聚山崎马扎克、牧野、UNITED MACHINING、罗德斯、北京精雕、格力智能、非夕科技、宇立仪器、北京斯蒂尔数控等全球先进装备力量,将展示实现微米级乃至纳米级的零件加工方案,助力汽车零部件供应商与整车厂实现降本增效!

镁铝合金为什么成为必选?

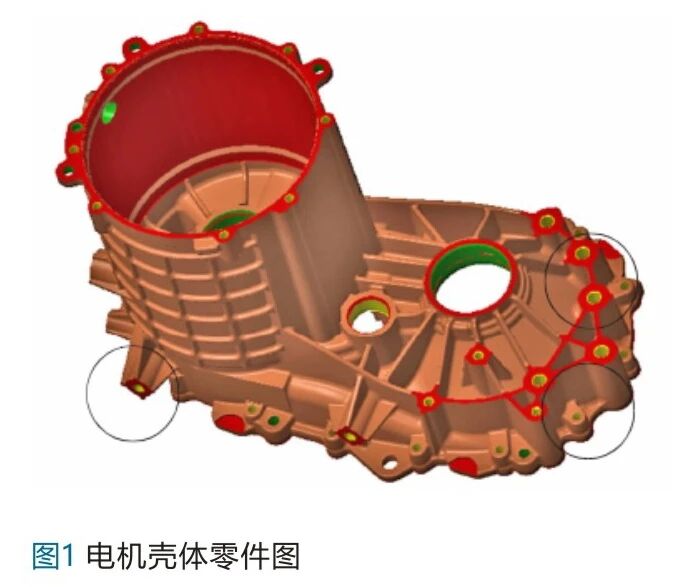

全球汽车零部件镁合金压铸市场呈现快速增长态势,其中电机壳、电机轴等占电机系统成本60%以上的部件是轻量化核心。

镁合金因其密度仅为铝合金的2/3,成为重要突破材料,替代铝合金可实现部件15%-20%的减重,从而有效提升续航里程。

.jpg)

镁铝合金双电机总成,图源/星驱科技

镁合金的核心应用场景首先是作为电机壳体,尤其是在800V高压平台和扁线电机等高端机型中;其次,在电机端盖、内部支架等非承重或低承重部件上也已开启替代进程。未来有望进一步拓展至定子支架、转子端盖等更多部件,而半固态成型等新工艺将为其打开更大设计空间。

然而,镁合金并非“万能替代”。在高强度承重结构件、高腐蚀环境部件以及低产量定制件等领域,铝合金仍因其综合性能与成本优势占据主导。目前,产业链正积极布局:下游整车厂如上汽大众、小米等头部车企已在积极推进相关部件的研发与量产筹备;上游设备与材料供应商,如力劲科技等在大型一体化压铸装备上的投入,也为镁合金的规模化应用提供了基础。

联合电子镁合金电驱动桥,图源/网络

与2026 ITES深圳工业展同期举办的工业新智大会-新能源汽车系列论坛中,“新能源电机复杂壳体先进制造技术主题论坛”将直击镁铝合金壳体“薄壁变形、水道密封、内部清洁”三大制造痛点,攻克变形控制、温度控制等特殊工艺难题,上汽集团、宜镁泰精密、中图仪器、兄弟机床等头部企业将到场分享应用案例与量产经验。

亮点聚焦

趋势洞察——下一代电驱系统的性能边界

需求定义——主机厂的集成化战略与标准

工艺攻坚——高精度成形与加工技术

质量闭环——复杂结构的无损检测与量化评价

可靠性保障——内部清洁与表面完整性处理

↑扫码立即报名

工艺适配很关键

镁铝合金虽具备轻量化优势,但在电机部件精密加工中,其材料特性与结构要求有着远超传统金属的加工难度。若工艺无法适配,不仅无法发挥材料优势,还会导致废品率飙升、成本失控。

图源/网络

对于铝合金电机壳体,其壁厚通常仅为2-3mm,加工中易因切削力引发薄壁变形;同时,壳体孔径常超过250mm、深度达300mm以上,传统铣削效率低下;加之铝合金材质易导致粘刀,造成表面粗糙度Ra>0.8μm或已加工面划伤。

对于镁合金,其突出的易燃性对加工温度控制提出严苛限制,要求机床切削温度必须维持在400℃以下;此外,电机部件还需兼顾绝缘与散热性能,进一步抬高了表面处理标准。

应对这些挑战,加工过程必须依赖高性能专用设备和刀具,例如采用大前角刀具配合高压气冷以控制温升,并针对粘刀难题选用PVD涂层硬质合金刀具。

哪些国内外顶尖装备技术品牌将会重磅亮相2026 ITES?

山崎马扎克

展位号:7-H29

日本山崎马扎克的HCN-5000/50S L、HCN-6000SL卧式加工中心,专为镁铝等轻质精密材料加工而生,具备超高运算速度与精准定位能力,加工精度可达±0.005mm,可轻松应对镁铝部件的复杂型腔、薄壁结构、高精度孔系等严苛加工要求。

HCN-6000 L,图源/山崎马扎克

产品还配备40把刀库的自动换刀系统,可实现“加工与装夹并行”,大幅减少工序等待时间,相较于传统设备生产效率提升40%以上,单批次产品交付周期缩短30%,完美适配镁铝合金规模化生产需求。

牧野机床

展位号:7-G29

MAKINO L2是牧野推出的定位于新能源汽车大直径铸铝电机壳体加工,能实现车削和铣削功能的五轴复合加工中心,最大工件尺寸可达Φ600×340mm。A、C轴都采用力矩电机,定位精度高,尤其是C轴旋转速度为1-1000r/min,进一步提高加工效率。

MAKINO L2 ,图源/牧野

北京精雕

展位号:5-G01

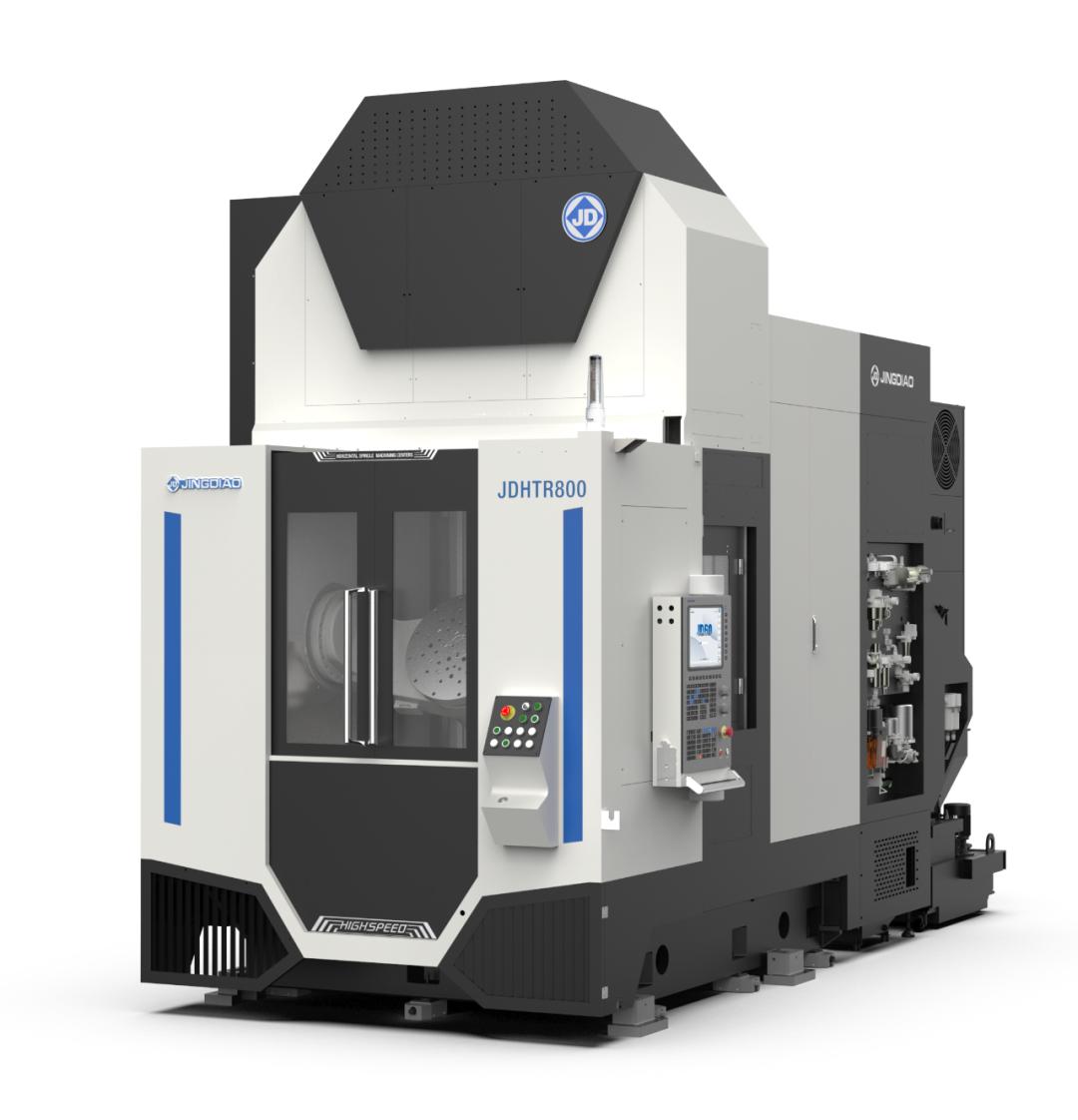

针对壳体类、轮盘类、套类等含有回转体特征零件,北京精雕的五轴高效铣车复合加工中心JDMRMT300,具有铣、车、镗、钻、铰、攻等复合加工能力;JDHTR800卧式五轴高速加工中心,可批量生产新能源汽车多合一电机壳体等铝压铸结构件,实现高效率加工,精准保障了关键特征精度。

JDHTR800卧式五轴高速加工中心 ,图源/北京精雕

抛光打磨省不了

镁合金在生产中虽可沿用铝压铸流程,但为兼顾安全及高致密度需求,半固态注射成型技术正成为大型结构件的优选技术路线。

车用镁合金零件的沿,图源/网络

上汽集团第二代镁合金电驱动壳体采用半固态铸造工艺,成功攻克气孔率小于3%的技术瓶颈,使产品力学性能提升20%,合格率从78%跃升至95%,综合成本下降18%。

压铸铝合金(左)与半固态注射成型镁合金电驱壳体(右)对比,图源/RIO驱动

脱模后的镁铝合金压铸件,其分型线、浇口处产生的飞边与毛刺等尖锐棱角,在载荷或震动下极易成为裂纹萌生与扩展的源头,因此必须通过精细打磨来提升零件的疲劳强度和结构可靠性。然而,对于复杂3D曲面,人工打磨难以保证曲面受力均匀,且薄壁区域对打磨压力与热量的控制极为敏感,稍有不慎即易导致工件变形。

关于压铸件抛光打磨去毛刺等表面处理,ITES现场将有哪些惊喜方案?

非夕科技

展位号:1-B61

针对压铸件生产过程中产生的复杂合模线处理,非夕科技的七轴自适应机器人以及抛光打磨工作站,能够在面对大曲率或不平坦的表面时,对工件实现实时贴合和稳定的动态力控效果,最大可达800m/s线速度的稳定高速打磨。

图源/非夕科技

宇立仪器

展位号:1-D55

在铝压铸件的压铸过程中,极易形成大量飞边、毛刺,但在打磨去毛刺的过程中,又不能过切。为此,宇立仪器的M5302S 可换装径向浮动磨头,该工具可以做到±6°的径向浮动,从而消除工件一致性差带来的差异。同时通过可控的恒定压力,保证了工具的切削量稳定,实现过切量可控。

图源/宇立仪器

在2026工业新智大会上,新能源汽车系列论坛围绕汽车镁铝轻量化零件加工相关话题,还将设置以下相关专题论坛。现在点击下方图片即可报名,期待与您共探技术突破之路!