粗糙度≤0.1μm!电加工如何攻克半导体设备腔体零件加工?

【导语】 在半导体设备腔体的精密结构中,内衬、匀气盘、定子冷却套等零部件最为典型,承担着流体传输、精密定位、真空密封、热管理等关键功能,其加工精度每提升0.1微米,都可能直接推动芯片良率提升5%左右。

谈芯片自主,我们总盯着光刻机,却忽略了每一个作为 “隐性卡点”的设备核心零部件。尤其是贯穿刻蚀机、封装设备等所有设备的机械类零件,其加工能力可直接决定半导体设备的性能上限。

在半导体设备腔体的精密结构中,内衬、匀气盘、定子冷却套等零部件最为典型,承担着流体传输、精密定位、真空密封、热管理等关键功能,其加工精度每提升0.1微米,都可能直接推动芯片良率提升5%左右。

其中,真空腔体为了保证绝对的密封性和真空度,对于零件的表面光洁度、高精度有着严苛的要求;同时,因需耐受极端工艺环境,零件广泛采用氧化铝陶瓷、不锈钢等材料,不仅硬度高、脆性大,其微观结构也极为致密。

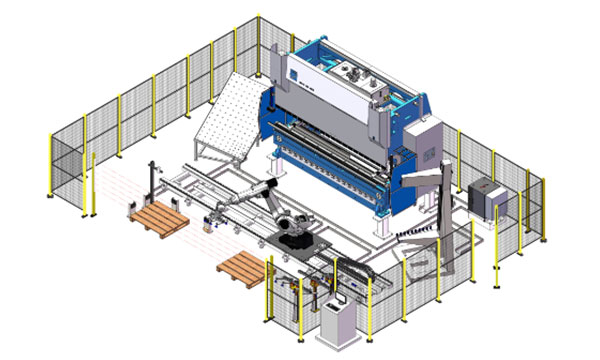

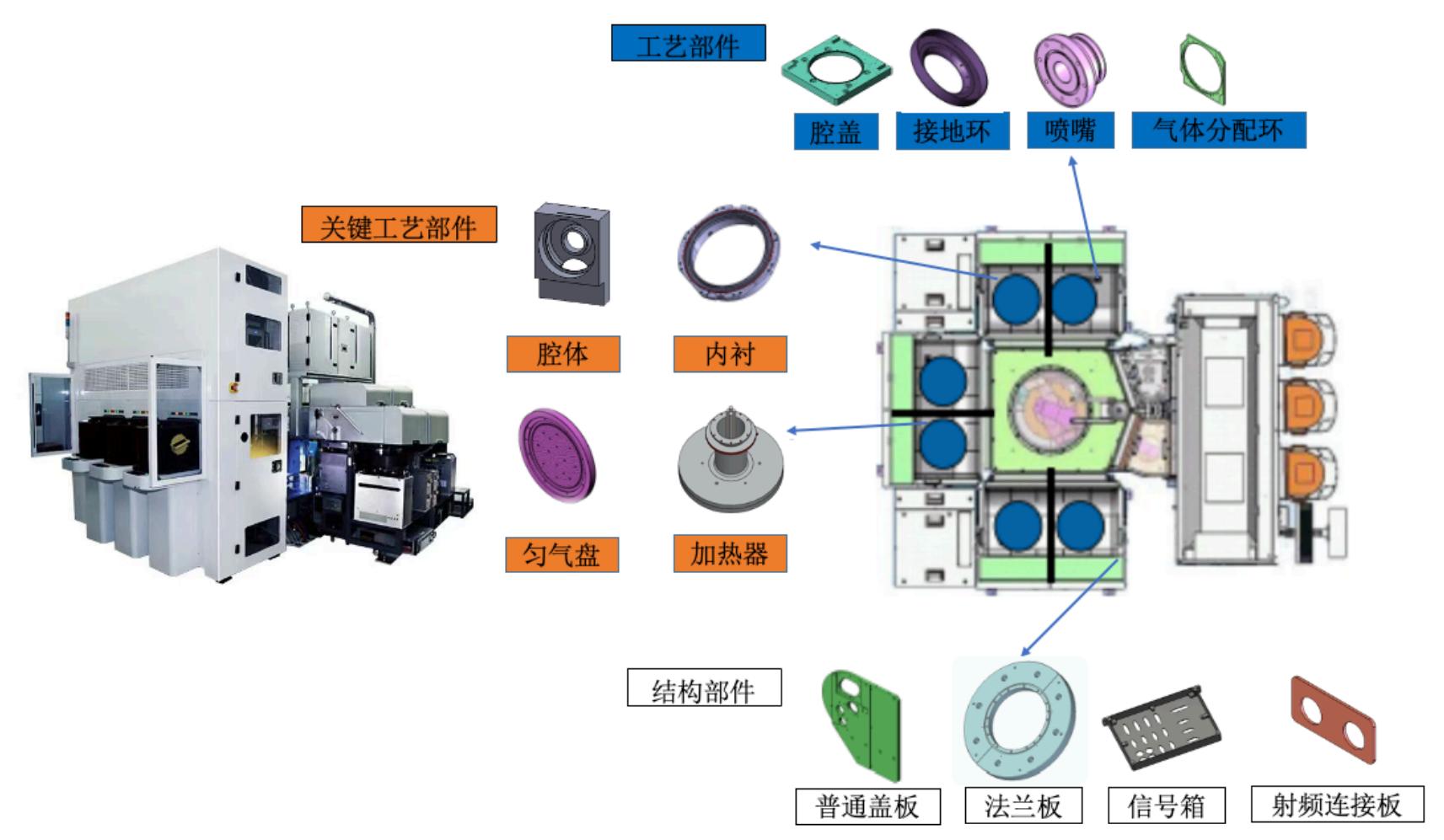

传输腔示意图,图源/富创精密

正因如此,在零部件生产制造过程中,对比刀具极易磨损的传统机械加工,非接触式的电加工凭借优势便脱颖而出,能从根本上避免机械应力进行超精密加工。那么,电加工到底有什么魅力?针对特性材料加工,又有怎样的加工效果?

腔体的“精密堡垒”,在于结构件?

半导体设备腔体作为刻蚀、薄膜沉积设备的核心反应容器,不仅是创造和维持超高真空、超洁净、特定等离子体环境的物理空间,更是承载晶圆并完成一系列复杂化学物理反应的精密平台。

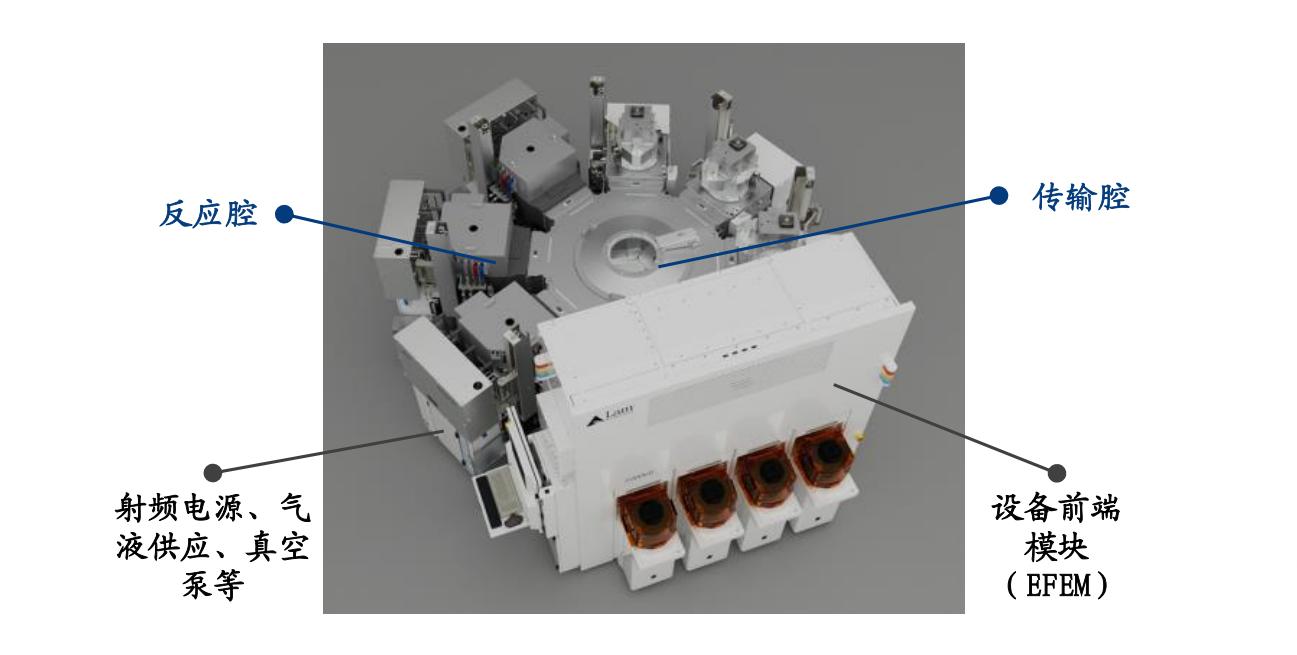

典型刻蚀设备结构,图源/华创证券

一个典型的半导体设备腔体按照使用功能可分为过渡腔、传输腔、反应腔,由高纯度、耐腐蚀的不锈钢和铝合金为主要材料。其中,对比过渡腔的加工流程,后两者的加工要求更高。

传输腔材料主要是不锈钢,由于传输腔需要与不同工艺的反应腔连接,也需要采用不同的表面处理工艺来保证洁净度和耐腐蚀性;反应腔作为晶圆加工和生产的工作空间,多种工艺气体将在此发生化学反应,其对洁净度和耐腐蚀性要求较高。

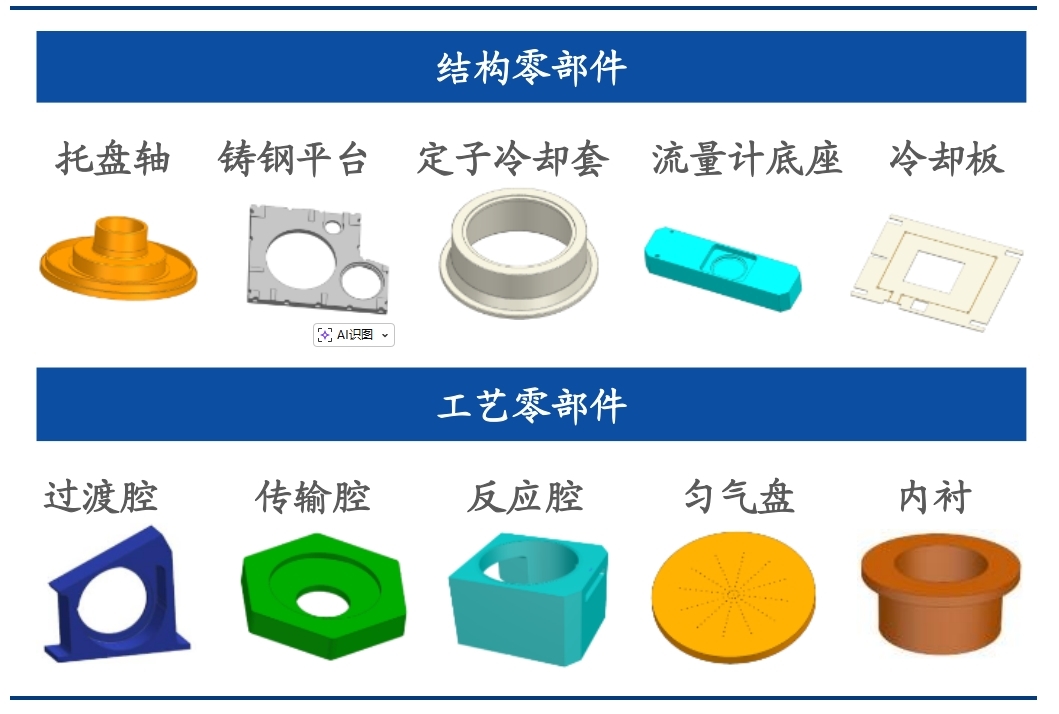

典型结构/工艺零部件示意图,图源/富创精密招股书、华创证券

在晶圆加工和生产的反应腔内部,按不同材料及作用可分为金属工艺件、金属结构件及非金属机械件,包括匀气盘、托盘、铸钢平台、流量计底座、冷却板、静电卡盘等,且不同的零件对于加工有着不同的要求,进而决定芯片刻蚀或沉积的良率。

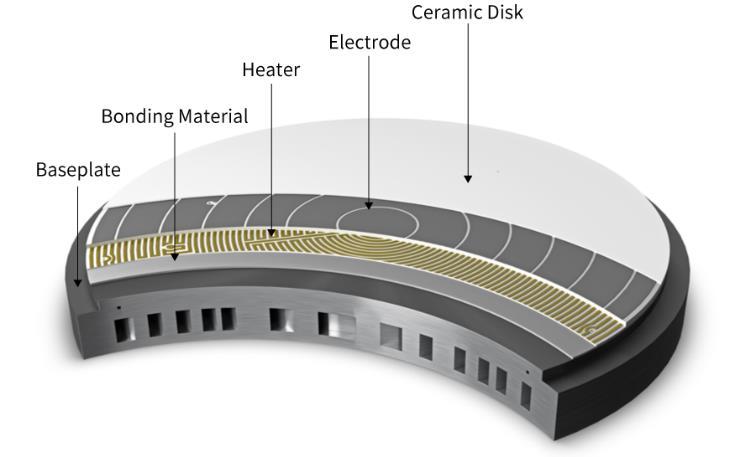

静电卡盘

静电卡盘作为晶圆加工过程中的“固定抓手”,需采用高纯度氮化铝(AlN)陶瓷材料,通过静电吸附原理实现晶圆的精准定位,其平面度、吸附力决定了晶圆的加工精度,平面度误差需要≤±0.5μm,电极层与吸附层需实现纳米级结合,电极柱同轴度误差控制在<±0.1μm。

静电卡盘,图源/SHINKO官网、华创证券

腔体内衬

作为腔体的“防护屏障”,腔体内衬直接与反应气体、等离子体接触,需要具备极强的耐腐蚀性、耐磨性和洁净度,防止污染物进入加工环境,保障晶圆表面质量。内部导流面粗糙度Ra<0.1μm;传片口与外部接口需实现±0.002 mm同轴度,防止气体泄漏。

图源/网络

冷却板

冷却板承担着温度调控的关键部件,通过精准的流道设计实现均匀散热,将腔体温度波动控制在微米级范围内,避免温度变化对晶圆加工精度造成影响,材料需具备高导热性,通道表面粗糙度Ra<0.05 μm。

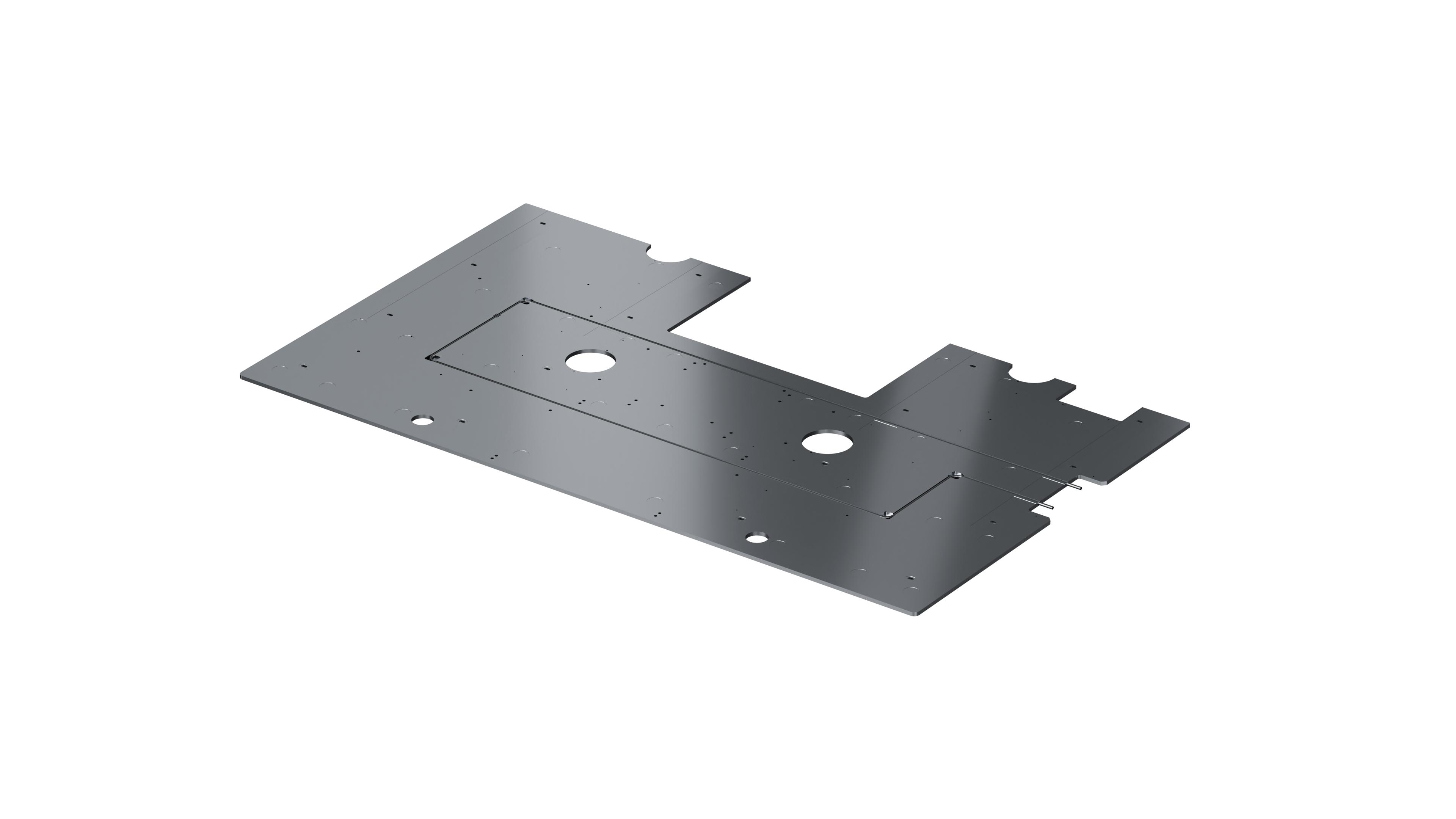

前端冷却板 ,图源/富创精密

此外,复杂密封槽与接口作为腔体与外部设备的“连接枢纽”,负责气体传输、信号传导等功能,沟槽的尺寸精度、表面粗糙度直接影响密封性能与传输效率,深度公差±0.5 μm,侧壁角度误差≤±0.5°,避免等离子体轰击导致的损伤。

为什么非要电加工不可?

以上部件的加工过程不仅需要承受极端温度、等离子体腐蚀、机械应力,其几何精度、表面光洁度、材料纯度更是达到了纳米甚至亚纳米级的苛刻要求,传统加工技术逐渐难以满足需求。

传统刀具的硬度在进行机械切削时也易出现刀具快速磨损、工件崩边裂纹等问题,严重制约生产效率;部分结构件还需要保持极高的洁净度,加工过程中不能产生毛刺、微裂纹等缺陷,否则会影响半导体制造的真空环境与晶圆质量。

电加工机床通过“脉冲放电蚀除材料”的加工原理,摆脱了传统机械加工对刀具硬度与切削力的依赖,在精度控制、材料适配、效率提升等方面形成独特优势。核心在于通过非接触加工方式(加工过程中电极与工件不直接接触),仅通过脉冲放电产生的高温蚀除材料,避免了机械切削力导致的工件变形。

此外,电加工机床的尺寸一致性极高,批量生产的型腔零部件尺寸偏差控制在±0.001mm左右,能大幅降低半导体设备的装配误差。

随着新材料的应用范围日益广泛,零件尺寸持续极端化发展,加工形状复杂度、精细度和精度要求不断攀升,对于电加工技术的需求将持续增长。

全球先进方案云集,品牌厂商技术角逐

面对半导体产业对电加工技术的迫切需求,全球顶尖设备厂商纷纷发力,推出针对性的加工方案,赋能半导体精密制造。

在材料适配方面,UNITED MACHINING的FORM P600则集成了智能高速脉冲电源(ISPG)及iGap工艺,可优化每一次放电、改善放电分布,最大限度提高材料去除率,并保持高精度的表面质量,解决了传统加工中“材料硬、加工难”的痛点。

聚焦半导体高端型腔零部件加工,其推出的AgieCharmilles CUT P 350 Pro线切割机床,搭载“自适应脉冲技术”,可根据工件厚度,实时调整放电参数,自动金属块塞焊 (ASW) 功能可减少人工干预并获得更多加工时间,适用于精密流道等核心型腔零部件的加工。

图源/UNITED MACHINING

沙迪克的AQ1200L线切割放电加工机,采用直线电机、直线光栅尺以及独特的机电一体式结构,具有良好的定位精度以及,同时做到了最小级别的设置空间和最大范围的加工区域;AL60G+机床最新支持铜石墨(CuCr)对超硬合金的加工工艺,适用于封装设备引线框架、散热腔等批量半导体零部件的加工。其搭载的AI智能加工与3D电火花成型机CAM系统,可自动优化放电参数,大幅降低人力成本。

图源/沙迪克

牧野专注于复杂型腔零部件的多维度加工,EDAC-系列可加工最小仅5μm的R角半径,优异面粗度低至1.3μinRa(0.25μmRz),提供高水平的精度和表面处理能力;在异种材料加工方面,牧野的混合加工中心可实现金属与陶瓷的一体化加工,EDAF2i Ultra机床则增加了对国产材料的工艺数据支持,擅长满足半导体制造的严苛要求。

图源/牧野

除了上述通用优势,电加工在应对半导体产业发展的新趋势——大尺寸与超高厚度加工方面也扮演着关键角色。例如,在先进封装领域,封装模具尺寸不断增大,对1000mm以上超高厚度工件的线切割加工提出了极限挑战。目前行业正集中攻关大能量放电下的稳定供液、高效排屑等难题,以提升加工效率和表面质量,这正是电加工技术持续创新的前沿方向。

在明年ITES深圳工业展的现场,以上企业还会带着最新半导体设备行业解决方案以及设备出展。除此之外,山崎马扎克、津上、安田、罗德斯、发那科、三菱电机、创世纪、北京精雕、科杰技术、格力智能、硕方、力劲、泷泽(Nidec)、欧通(TAJMAC-ZPS)、埃弗米、捷甬达等头部企业也已蓄势待发,敬请期待!