比亚迪年赚300亿,研发费用超过全年盈利

【导语】 3月26日晚间,比亚迪发布2023年年报,在已经披露2023年年报的A股公司中排名第一;日本日经 BP 社发现海豹除了搭载被称为“刀片电池”的新型结构车载电池和集成热管理系统以外,车载电器元件的集中控制比亚迪也遥遥领先于各大车企......

3月26日晚间,比亚迪发布2023年年报。数据显示,公司去年实现营收6023.15亿元,同比增长42.04%;实现归母净利润300.41亿元,同比增长80.72%,营收与净利润均再创历史新高。2023年公司经营活动产生的现金流量净额达到1697.25亿元,同比增长20.51%。

此外,比亚迪2023年研发费用达到395.75亿元,同比大幅增长112.15%,在已经披露2023年年报的A股公司中排名第一。

近日,日本日经 BP 社对比亚迪海豹进行了拆解调查,此次日经 BP 社对比亚迪海豹进行了非常仔细全面的拆解,并详细分析了海豹的车身架构、电池、驱动电机总成,以及各种控制电子电器元件等等方面。他们发现海豹除了搭载被称为“刀片电池”的新型结构车载电池和集成热管理系统以外,车载电器元件的集中控制比亚迪也遥遥领先于各大车企。这让日本汽车产业人如获至宝,并为此还专门出版了一套面向汽车工程师群体的书籍,详尽解读中国的“技术力量”和“发展方向”,其售价88 万日元(4.5万人民币),而如果同时购买在线服务,价格则高达 132 万日元(6.74 万人民币)。据了解,据了解,该书籍及视频资料已在 2023 年 9 月 15 日正式发售。

同样,瑞银拆解比亚迪海豹: 成本比特斯拉低15%,比大众汽车低35%。

今天本文将详细介绍日经BP拆解分析的八合一驱动总成的结果。以飨读者。

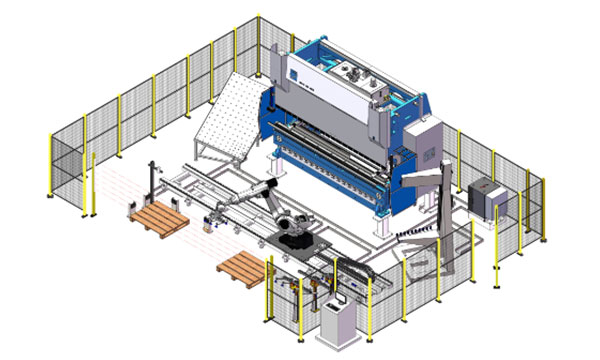

日经BP拆解的是四轮驱动(4WD)车型,前后轮各搭载1个电动驱动桥。本次介绍值得特别关注的后轮处的电动驱动桥(如图1)。

图1 后轮处的电动驱动桥的搭载位置搭载在电池组的后方。(摄影:加藤康)

EV动力总成周边的整合化在加速

电动的动力总成(Powertrain)及其周边零部件正在迈向整合化。其代表就是正在成为EV核心零部件的电动驱动桥。把驱动马达、逆变器、齿轮箱(减速器与差速齿轮装置)作为3种主要部件合为一体的“三合一”模式正在成为主流。

在周边零部件中,具有DC-DC转换器、车载充电器、配电单元(PDU)实现一体化的案例。日经BP在2019年拆解的美国特斯拉(Tesla)的EV“Model 3”把这些零部件集中到设在电池组后方上部的名为“阁楼(Penthouse)”的箱体中。

最近出现了似乎把这2种整合趋势结合在一起的例子,以中国为中心成为一种趋势。把3种主要零部件、DC-DC转换器、车载充电器、电池管理系统(BMS)等集成到1个模块中,被称为“X合一”。

致力于强化汽车业务的中国华为技术已经开发出把3种主要零部件、DC-DC转换器、车载充电器、BMS、PDU一体化的电动驱动桥的标准产品。作为电动驱动桥的海外厂商在中国市场占据首位的尼得科(原日本电产)也表示,计划2024年6月投放整合了与华为相同零部件的电动驱动桥 注)。

(注)据称尼得科还将根据客户要求增加PTC(Positive Temperature Coefficient)加热器。

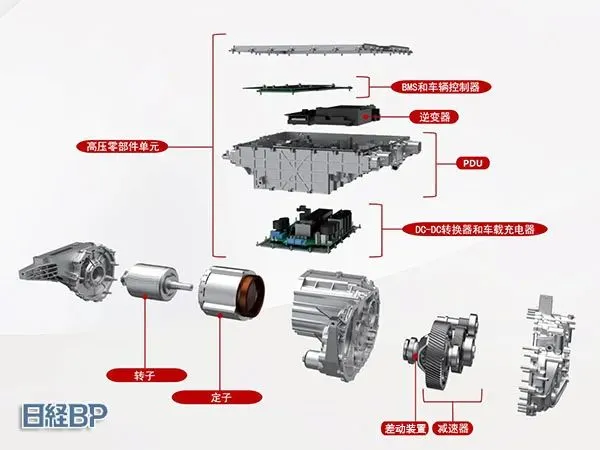

比亚迪可以说是这种X合一潮流的引领者。在海豹和“ATTO3”等全球战略EV车型上,集成8种零部件的电动驱动桥已经实用化。据悉,比亚迪的八合一电动驱动桥除了3种主要零部件、DC-DC转换器、车载充电器、BMS、PDU之外,还把车辆控制器集成到一个模块中。整合的目的是“有效利用车内空间,降低成本,实现轻量化”。

下面,让我们来看看从车辆上拆下的八合一电动驱动桥(如图2)。

图2 从车辆上拆下的后轮处的八合一电动驱动桥马达上附有可能是用于降低声音和振动的外罩。(照片:《日经XTECH》)

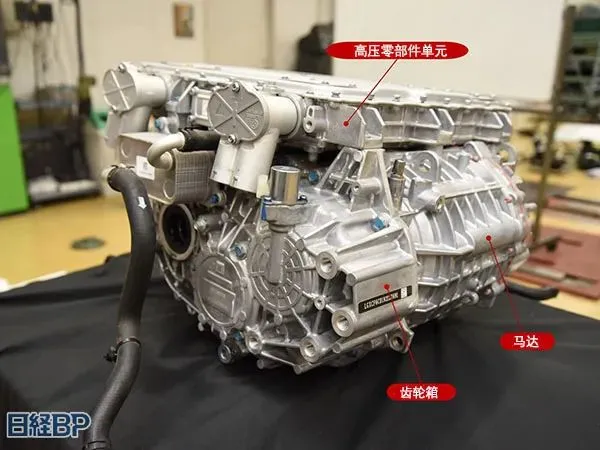

采用简单的2层结构

八合一电动驱动桥的结构为2层,下部配置马达和齿轮箱单元,上部配置逆变器、DC-DC转换器、车载充电器等组成的高压零部件单元(如图3)。这种零部件配置与许多三合一电动驱动桥采用的形式大致相同。类似于把三合一中,相当于逆变器的部分替换为集成高压零部件的单元。

图3 拆下电缆和外罩的八合一电动驱动桥的外观高压零部件单元配置在马达和齿轮箱单元之上。实际测量质量为114千克。(照片:《日经XTECH》)

外形尺寸(标称值)为车辆前后方向591.3×宽度方向612.2×高度方向360mm。虽然把八种零部件合为一体,给人的印象却很紧凑。标称质量为104~106 kg,实际测量结果为114 kg。

显眼的高压电缆较少

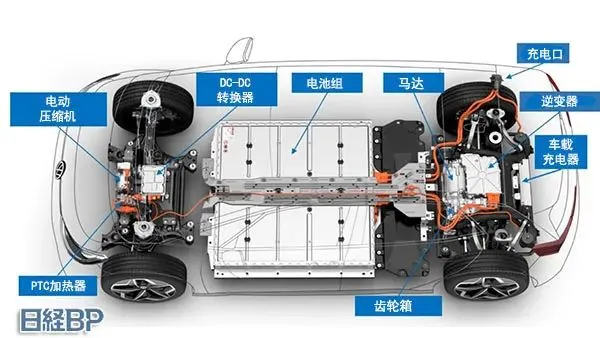

比亚迪的八合一电动驱动桥引人注目的是用于连接的高压电缆数量少。与电动驱动桥通过高压电缆连接的有3处,分别是电池组、直流电源用充电口、交流电源用充电口(如图4)。通过把DC-DC转换器、车载充电器、BMS集中至电动驱动桥,尽量减少了高压电缆和连接器。

图4 后轮处的电动驱动桥的侧面高压电缆从汇聚逆变器、DC-DC转换器、车载充电器等的上侧单元的3处伸出。(照片:《日经XTECH》)

有分析认为,比亚迪进行整合的目的之一降低成本,很大程度上是通过削减这些高压电缆和连接器来实现的。对于EV和混合动力车(HEV)等电动汽车来说,这些高压电缆和连接器是不可或缺的零部件,但也有人感叹“总之成本很高”(美国大型零部件企业的动力总成技术人员)。

安装高压电缆多为手工作业,由于电缆直径较粗且较硬,因此难以操作。如果能减少电缆数量,应该也能减轻配线作业的负担。

与大众ID.3不同

如果分别配置三合一电动驱动桥和DC-DC转换器、车载充电器、BMS,则所需的高压电缆数量和连接器个数会随之增加。以日经BP在2021年拆解的德国大众(VW)首款EV“ID.3”为例很容易理解。

ID.3在后轮处搭载三合一电动驱动桥,DC-DC转换器与车载充电器分别配置(如图5)。电动动力总成及其周边零部件的高压电缆的连接包括:

▶ 逆变器和电池组

▶ DC-DC转换器和电池组

▶ 车载充电器和电池组

▶ 直流电源用充电口和电池组

▶ 交流电源用充电口和电池组,共有5个系统

图5 大众ID.3的高压零部件的配置DC-DC转换器搭载于车辆前方,车载充电器搭载于车辆最后方。(来源:《日经XTECH》根据大众的资料制作)

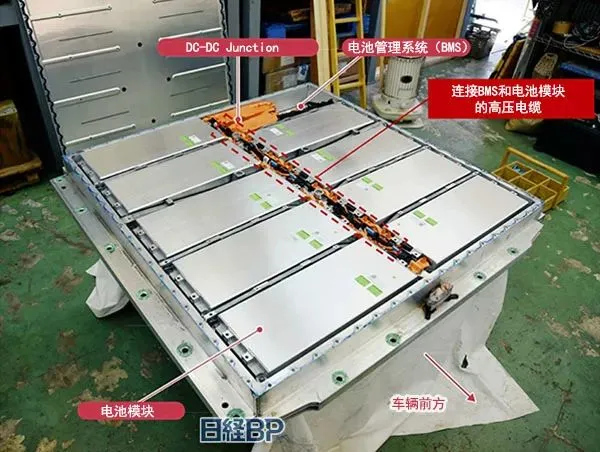

此外,ID.3把BMS内置于电池组中,通过高压电缆把9个电池模块与BMS连接起来(如图6)。

图6 大众ID.3的电池组连接9个电池模块和电池管理系统(BMS)的高压电缆位于电池组内部的中央。(照片:《日经XTECH》)

电动动力总成和周边零部件的集成不仅可以减少高压电缆和连接器。与单独配置各个零部件相比,还可以减少零部件数量和占用的体积。有分析认为,由于可减少容纳各零部件的外壳数量,因此也有助于削减金属材料等。

比亚迪的“八合一”电动驱动桥把8个零部件合为一体。除了驱动马达、逆变器、减速器这3个主要零部件外,还把DC-DC转换器、车载充电器、电池管理系统(BMS)等也合为一体。从比亚迪纯电动汽车(EV)“海豹(SEAL)”的后轮处拆下电动驱动桥后,本次展开进一步拆解,调查个别零部件(图7)。

图7 比亚迪海豹的八合一电动驱动桥在马达和减速器单元上面,配置了由逆变器、DC-DC转换器、车载充电器等构成的高压零部件单元。(摄影:加藤康)

比亚迪八合一电动驱动桥的构成零部件如(图8)所示。首先从驱动马达来看。最高输出功率为235kW,最大扭矩为360N·m的永磁同步马达(PMSM)的内部是什么样子?

图8 八合一电动驱动桥的构成:高压零部件单元在上侧搭载了逆变器、BMS、车辆控制器,在下侧搭载了DC-DC转换器、车载充电器功能。(出处:《日经XTECH》根据比亚迪的资料绘制而成)

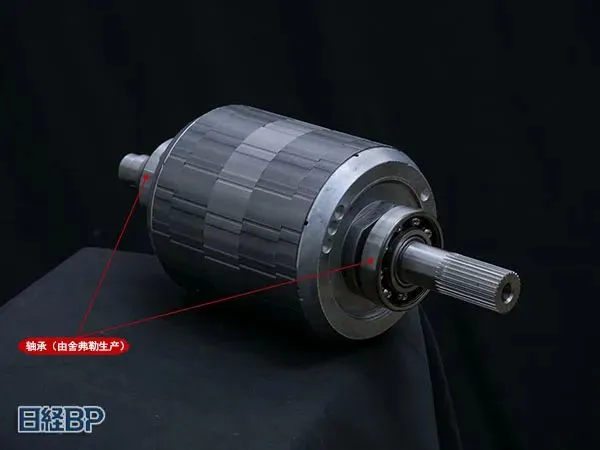

永磁同步马达(PMSM)是在EV拆解调查中很难拆的零部件之一。因为定子和转子凭借强大的磁力固定得很牢固。之前拆解过美国特斯拉“Model S”和“Model 3”、德国大众“ID.3”的技术人员们这次也被迫面临困难(图9)。即便如此,终于成功分离了定子和转子。

图 9 与强大的磁力斗争,分离定子和转子(摄影:加藤康)

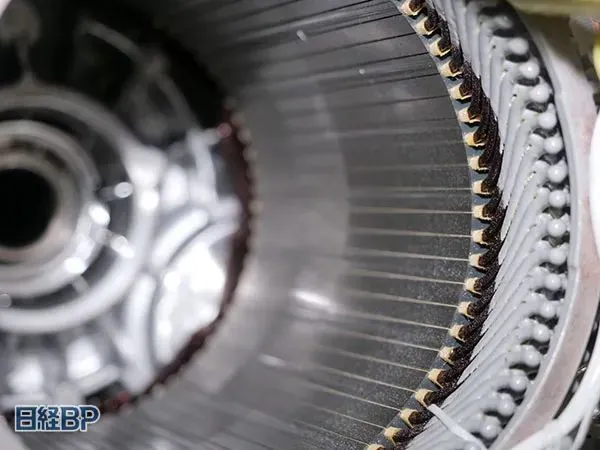

八合一电动驱动桥的马达出现了(图10)。定子的绕线使用的是扁线(图11)。成本比圆线高,但容易提高占积率(铜线在线圈截面积中的占比),有利于提高马达的效率。或许因为海豹在比亚迪的EV中是旗舰车型,并未选择一味降低成本。

图10 后轮处的驱动马达的定子前端包覆有被认为用于绝缘的树脂。(摄影:加藤康)

图11 定子的内部,似乎通过使用扁线作为绕线,提高了马达的效率。(摄影:加藤康)

在此前日经BP拆解的纯电动汽车中,大众的ID.3与海豹一样,在马达定子中采用了扁线。而日产汽车的“Leaf”(中国名:聆风)、特斯拉的Model S、Model 3则使用了圆线。

从颜色的变化来看,转子似乎被分成了5个块体(图12)。转子2端的轴承上带有“FAG”字样,可见是德国舍弗勒(Schaeffler)的产品。

图12 后轮处的驱动马达的转子;最高转速为1万6000rpm。转子似乎分成了5个块体。2侧的轴承均为舍弗勒的产品。(摄影:加藤康)

新闻来源:中国经济网、汽车工艺师