0.005mm严苛标准!国产大飞机产能缺口,质检是一大难

【导语】 2026年3月31日至4月3日,ITES深圳工业展将集结一众工业测量头部企业,将集中展示跟航空航天领域零部件检测相关的检测设备与方案,为行业提质增效提供全新动力。

起初,中国商飞为C919设定的年度交付目标是雄心勃勃的75架。然而,受多重因素制约,截至2025年12月底,全年实际交付量仅约15架,不仅未能达到修正后的目标,更与原计划相去甚远。日前,香港英文媒体《南华早报》引述知情人士消息称,随着供应链持续改善,C919 2026年交付目标预计不低于28架,较2025年的15架交付量实现近翻倍增长。随着发动机及核心零部件供应逐步到位,产能提升有望进入加速通道。与此同时,中国国产宽体大飞机C929已全面完成设计定型,核心供应商广联航空顺利拿下货舱门、中机身壁板等关键部件订单,迈入量产筹备的实质性进程。

图源/网络

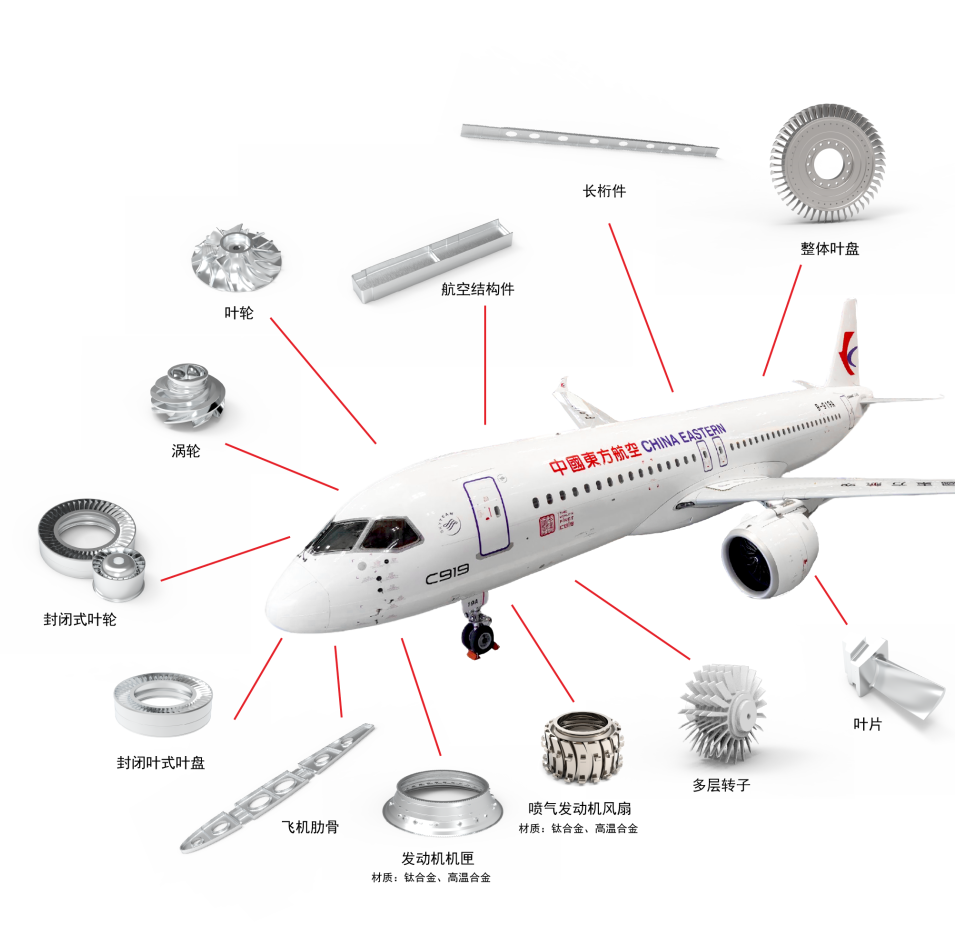

然而,国产大飞机产能迎来跨越式跃升,背后不可或缺的精密检测能力亟待同步进阶。以C919为例,整机搭载上百万个零部件,其中吊挂零部件采用一体锻件薄壁件,对成型精度、力学性能要求更高,需要保证尺寸公差在0.005mm内、形位公差在0.02mm内。这一严苛的检测标准,让实现高效量产、坚守“零缺陷”难度陡增。

2026年3月31日至4月3日,ITES深圳工业展将集结蔡司、海克斯康、三丰、法如、基恩士、施耐德、思瑞、深圳计量院、中图、爱德华、天准、思看、派姆特等一众工业测量头部企业,将集中展示跟航空航天领域零部件检测相关的检测设备与方案,为行业提质增效提供全新动力。

质检需紧盯哪些零部件与缺陷?

航空航天检测覆盖原材料至整机的全生命周期,核心在于紧盯“关键零部件”与“致命缺陷”,实现全维度、高精度、无死角的品质把控。

图源/网络

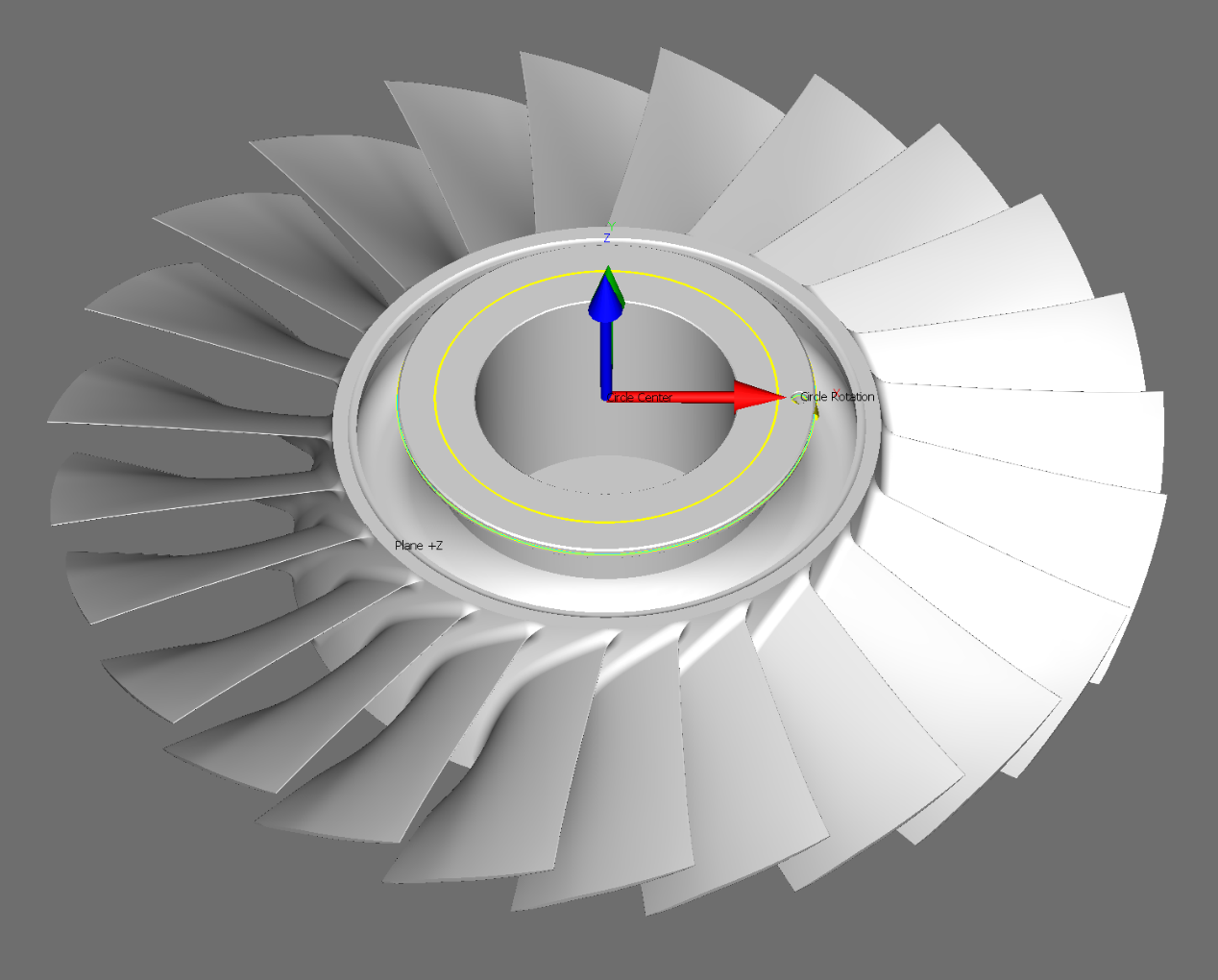

第一类是动力核心零部件,以飞机发动机涡轮叶片、整体叶盘为代表,作为飞机的“心脏”,其性能直接决定飞行安全。

飞机发动机需在上千摄氏度的高温、数万转的高速旋转环境下工作,零部件缺陷集中在表面微裂纹、涂层脱落、冷却孔尺寸偏差,需考虑轮廓形状、扭角、前后缘半径等几何参数的精度。

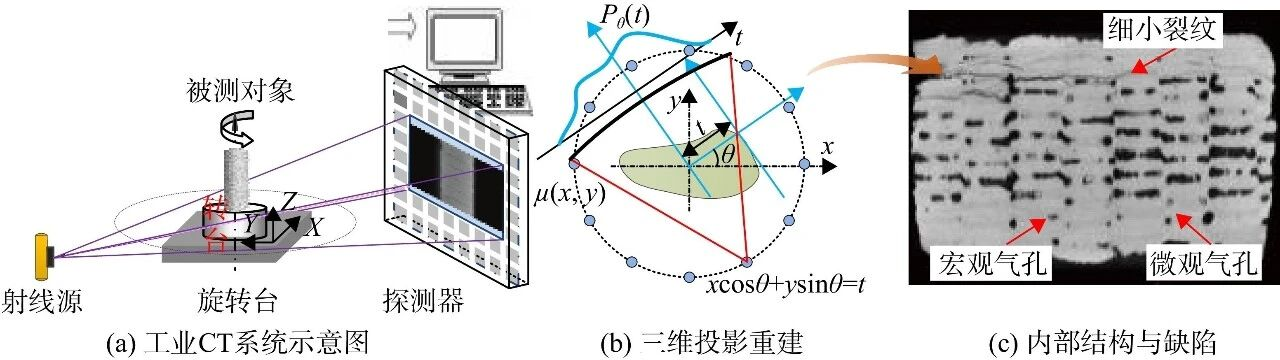

工业CT系统的缺陷识别,图源/网络

整体叶盘则因叶片呈周向均匀分布、型面为复杂三维自由曲面、叶片间空间狭窄,成为检测难度最高的零部件之一。

第二类是机身结构零部件,包括机身蒙皮、起落架、舱门组件等,需承受万米高空的低温、气压变化及气流冲击。具体零部件缺陷集中表现为划痕、凹痕、腐蚀和铆钉安装质量;需重点把控形位公差与装配精度,规避应力集中、间隙偏差等隐患

航空航天检测的核心是兼顾表面缺陷捕捉与内部隐患排查、单一零部件精度控制与装配累积误差规避,这也是量产背景下质检工作的核心要求

针对以上质检需求,2026 ITES深圳工业展同期的工业新智大会——航空零部件数字化设计与智能质量先进制造技术论坛,汇聚中国南方航空公司、深圳计量院、墨圆方等行业专家,将聚焦航空制造“设计-制造-检测”的全链条技术挑战,探索如何利用AI、机器视觉、工业CT与数据融合技术,为航空零部件的“一次成功”与全生命周期管理提供核心支撑。

航空零部件数字化设计与智能质量先进制造技术论坛

亮点聚焦

航空航天零部件加工过程中的难点

航空零部件尺寸测量标准与公差规范

AI 加速航空航天零件设计出图流程

三维 CT 扫描在腔体缺陷检测中的应用

国产去毛刺/抛光解决方案

……

最新的工业测量方案有哪些?

在2026 ITES深圳工业展的现场,将看到哪些头部企业的解决方案精彩亮相?

蔡司展位号:8-G16

针对整体叶盘检测空间窄、型面复杂、参数检测多的痛点,蔡司采用三坐标测量机配合转台实现四轴联动测量,可精准完成整体叶盘的轮廓形状、位置、扭角、最大轮廓厚度、弦线长度及角度、前后缘指定距离处厚度等多参数检测。

此外,针对基准槽明确的风扇整体叶盘或静子叶环,通过测量基准面、找正零件、确定旋转轴,保障测量数据的准确性和可靠性,适配航空航天高精度检测需求。

图源/蔡司工业质量解决方案

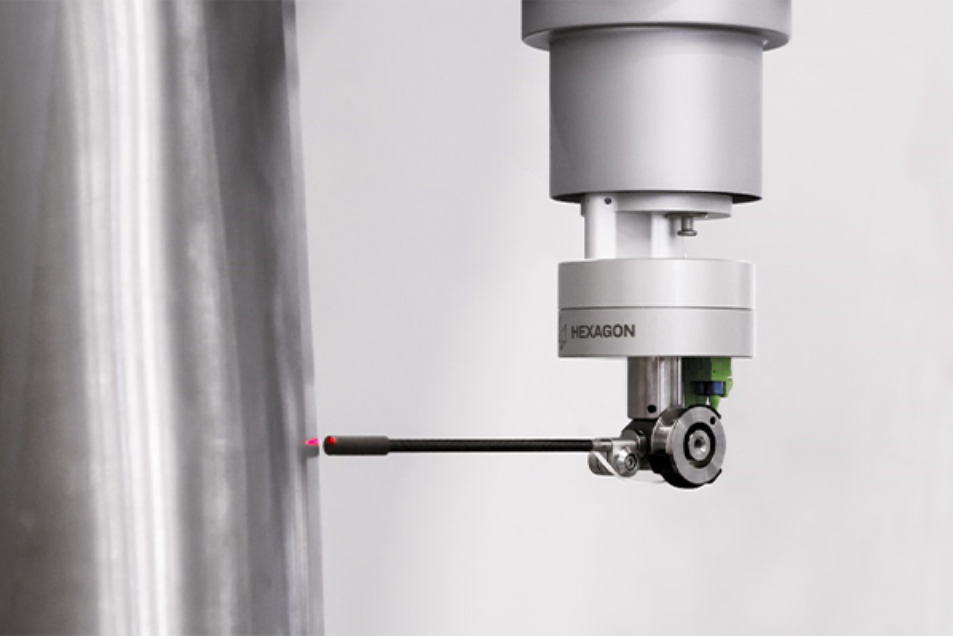

海克斯康展位号:5-H01

海克斯康的发动机叶片专用光学测量系统,以新型光学扫描测头为前端传感器,搭配专业叶片测量软件,可实现叶片型面指定截面的几何参数测量与评价,兼顾高精度与高效率。

整套系统涵盖超高精度三坐标测量机、高精度转台、传感器自动更换架及专业叶片检测模块。在保证测量保证精度的同时,将叶片检测周期缩短至少50%。每秒1000点的测量点密度,一次扫描可完成每个剖面的测量任务,并保护叶片涂层或抛光的表面免受潜在的划伤,大幅提升叶片检测效率与质量。

图源/海克斯康

深检集团展位号:2-Q01

深检集团的平面扫描式X射线尺寸扫描机,专为航空航天扁平类零部件检测量身打造,基于锥束射线倾斜扫描方式技术,打破传统CT检测的局限。区别于传统CT需对被测物体进行360度立体扫描,该设备只需通过平板探测器与物体在平行平面的扫描投影影像,即可实现三维重构,大幅提升检测效率,同时降低检测成本。

思看科技展位号:8-D58

思看科技聚焦飞机发动机叶片等复杂零部件检测,带来TrackScan Sharp系列跟踪式三维扫描系统,凭借超广测量范围,在航空航天大尺寸工件扫描中优势突出。

该系统标配2500万高像素工业相机、135m³跟踪范围、486万次测量/秒的扫描速率,可快速捕捉叶片的细微缺陷,精准还原叶片复杂三维曲面的几何形状,检测精度可达微米级。同时,其适配多类航空航天复杂曲面零部件的检测,可完成三维建模、尺寸偏差检测等任务,兼顾效率与精度,既能满足研发阶段的精度验证。

图源/思看科技

关注航空航天看进阶工艺和趋势

航空航天零部件的检测,从来都不是孤立的环节,而是与加工、工艺、装配等环节深度绑定,进而实现全链条技术升级。2026 ITES深圳工业展同期的工业新智大会——航空航天系列论坛中的“航空航天超精密零件加工先进技术论坛”、“在役航空装备智能维保与再制造先进技术论坛”、“航空航天增材制造先进制造技术论坛”等主题论坛,直面钛合金、复合材料等难加工材料的挑战,聚焦大型复杂构件五轴加工、抗疲劳制造、复合材料原位维修、智能无损检测、国产高端装备技术等尖端课题,提供从“设计-制造-检测-维修”的全生命周期创新解决方案,助力中国航空航天装备跨越性能与可靠性的新高度。

航空航天制造的技术瓶颈如何突破?难加工材料、超精密检测、智能维保的前沿方案在哪找?2026 ITES深圳工业展专为你来!

-1770618451360.png)