- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

台群精机T-500A钻铣加工中心

1、T-500A钻铣加工中心,X、Y、Z三轴丝杆全部采用精密滚珠丝杆,三轴导轨采用精密直线导轨;三轴采用绝对值式伺服电机,通过进口高性能数控系统分析并补偿坐标的位置实现机床高精度。 2、主轴采用精密级主轴,通过直联式传动结构,标配最高转速达24000rpm;铸铁均采用米汉纳铸造工艺,并进行完全热处理,消除内应力。 3、机床具有高精度、高速度及高刚性,集钻孔、攻牙、铣削等加工为一体,广泛用于3C行业,汽车零部件、小型模具加工、医疗器械等行业中的小型板零件、盘形零件、壳体类加工。

台群精机T-V856s立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、C3级丝杆,带预拉结构,消除部分热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把伺服刀臂式刀库,液压打刀,速度快、效率高,质量可靠,性能稳定。 6、主轴采用台群BBT40高速电主轴单元,最高转速可达15000转,主轴前端采用迷宫设计,并带气幕保护功能,防止切削液进入主轴轴承。

台群精机T-V320UA五轴立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、大直径C3级丝杆,带预拉结构,中空冷却配置,大幅降低传动热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把刀臂式刀库,质量可靠,性能稳定。 6、主轴采用台群的高速主轴单元,主轴采用BT40-12000r/min直联头,主轴前端采用迷宫设计,主轴带气幕保护功能,防止切削液进入主轴轴承。

GMU-500五轴联动加工中心

X/Y/Z行程:520/880/420mm 主轴端面到工作台距离:±120/360(无穷) 工作台尺寸:400mm 最大承重:250kg X/Y/Z快速位移:48/48/36m/min 最大切削进给率:20m/min 机床尺寸:3700X2520X2750

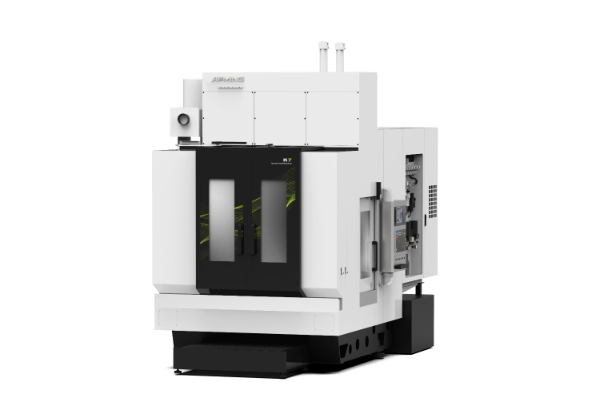

K7卧式五轴联动加工中心

1、K7为动柱式结构,配置高动态响应的驱动轻量化设计,X/Y/Z轴均为高响应滚珠丝杆传动,X轴左右进给加速度为1g,Y轴上下进给加速度为1g,Z轴滑枕进给加速度为1.5g,工件通过一次性装夹,实现多面铣削加工,大幅度缩短在制时间,特别适合于压铸铝汽车复杂零部件的多面及五轴高速、高效加工。 二、技术参数: 2、精度表现:X/Y/Z轴定位精度达0.008/0.008/0.008mm,重复定位精度达0.006/0.006/0.006mm;A/C轴定位精度12角秒,重复定位精度8角秒,满足精密零件加工要求。 3、速度表现:X/Y/Z轴快速位移达75/75/75m/min。最大切削进给率50m/min,A/B轴快进速度50/75rpm,结合高效换刀系统,大幅提升加工效率。

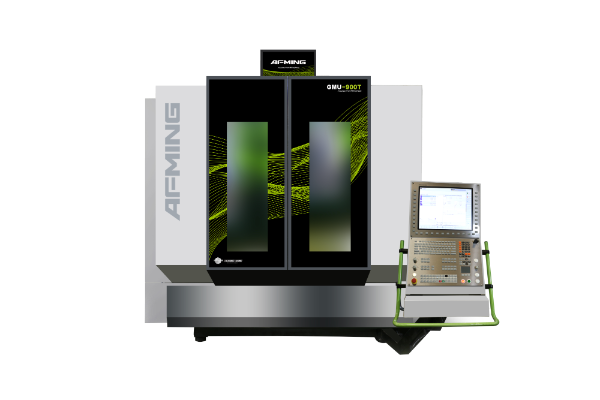

GMU-900T五轴联动加工中心

GMU-900T五轴联动铣车加工中心: 1、高刚性:搭载天车式龙门框架,合理布置筋型,确保铣削、车削复合切削时无震颤。C轴采用高扭矩车用力矩电机,确保工件在车削模式下的平稳、强力旋转。 2、高精度:A/C摇篮工作台搭配专利齿轮消隙技术,加工时无反向间隙,角度控制至0.001°。铣削为主,同步辅助车削工序的同一装夹连续加工,避免多次定位误差,精度寿命可达数年。 3、高能效:搭载15000rpm车铣复合电主轴,标配48T刀库12秒快速换刀,搭配自动排屑系统,减少非加工时间占用。 技术参数: 1、精度表现:X/Y/Z轴定位精度达0.008/0.008/0.007mm,重复定位精度:0.005/0.005/0.004mm;A/C轴定位精度8角秒,重复定位精度5角秒。 2、速度表现:X/Y/Z轴快速位移达40/40/40m/min,最大切削进给率20m/min,A/C轴快进速度20/600rpm。

.png)

车铣复合加工中心HMT-i500

车铣复合加工中心HMT-i500是一款具有车削和铣削功能的高速高精度复合型通用加工机床。1.采用车削主轴+独立铣削主轴的复合机床结构;2.综合优化实现动态条件下稳定的加工精度和卓越的加工性能;3.可满足航空航天、机床工具、新能源汽车、光伏光热等行业复杂特征零件的高效批量生产和精加工。

双主轴五轴车铣复合加工中心HMT-i500SS

HMT-i500SS是一款集高速、高精度于一体的卧式车铣复合通用机床。设备最大加工直径达500mm,长度1000mm,车削电主轴峰值扭矩420Nm,支持最大74mm 棒料直径,专为复杂回转类零件的高效制造而生。1.七轴五轴联动,全能加工: 采用 X/Y/Z/B/W/C/U 七轴配置,实现五轴联动。单机即可完成车、铣、镗、钻、攻丝、曲面加工及斜面钻孔等全工序,支持双主轴交换加工,应对高难度复杂任务游刃有余;2.一次装夹,六面完工: 凭借主/副主轴无缝交换技术,实现复杂六面体工件的一次装夹完整加工,彻底消除二次装夹带来的精度误差与效率损耗;3.降本增效,集约空间: 显著缩短交付周期,降低生产调度难度;在集约车间用地的同时,大幅提升单位面积产值。广泛适用于航空航天、机床工具、汽车制造、医疗器械及液压机械等高端制造领域。

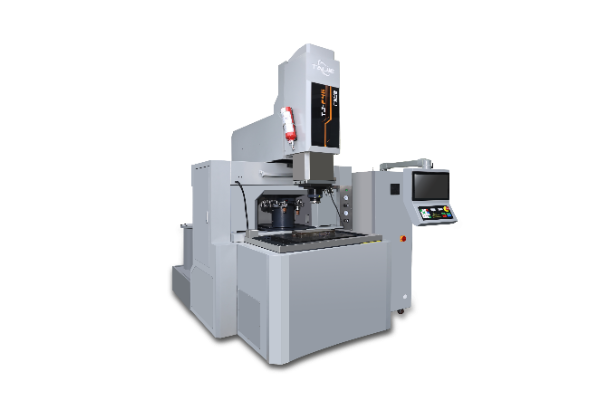

精密数控火花机OVSO:sf-4

效率:采用最新研制的HFR电路,使精加工效率大幅度提升 精度:采用最新定位控制系统设计,配以高刚性床身,使定位精度提升30%以上 系统:使用最先进的第七代智能系统,让加工使用过程更加简洁方便 电控:采用最新设计理念--局部密闭式及功能模块区域化,辅以恒温装置,最大限度解决了环境对电控设备可靠性的影响 主机:采用自动升降式液位控制,自动泄油,为智能化生产线做好准备。全新的专业化设计,使整机更加美观实用

精密数控线切割DMNC:A550

精密:X/Y轴伺服电机驱动 简单:系统上手简单 节能:高效低损电源控制 便捷:手持单元控制 智能:丰富工艺数据库

精密数控火花机OVSO:adv600

1:机床几何精度及动态精度保证在5μm以下 2:床身铸件经过3年以上时效处理 3:研磨级(C2)滚珠丝杆 4:进口超精密级(SP)直线导轨

.png)

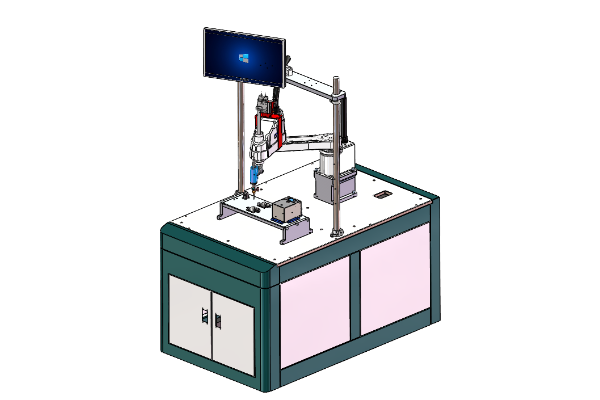

CNC 螺柱植焊平台

CNC 螺柱焊接系统(自动螺柱焊接平台)是一种高精度、高效率全自动数控螺柱焊接装置。X、Y轴传动均采用高精度滚珠丝杆线性模组,运行稳定,定位精度高,使用寿命长;控制系统采用工业级PC或PLC或驱控一体,可搭载储能螺柱焊机或拉弧式螺柱焊机,以适应不同的焊接需求。Z轴可选择气动或电动伺服驱动,可配置一个或多个焊接终端,以满足不同领域的个性化需求。

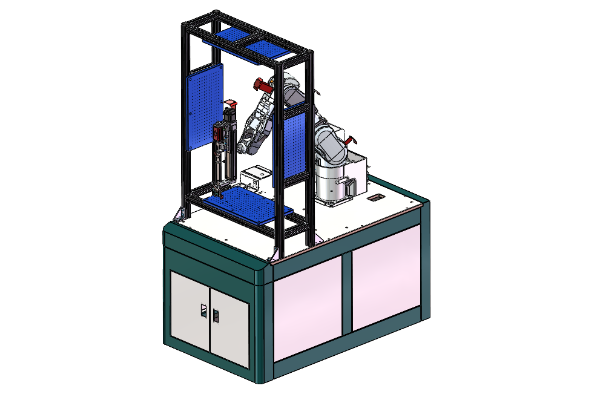

管板类焊接工作站

该产品是深圳市智哥机器人系统有限公司专门针对波纹板类工件设计的智能焊接工作站,它采用双目视觉轨迹实 时跟踪技术和跟踪作业软件控制系统,实现了视觉实时识别与机器人实时作业并行处理,全程焊缝可视、实时跟踪可大 大提高机器人作业效率和焊接质量。

小型四轴柔性工作站

柔性供料设备核心部件有SCARA机器人、视觉识别检测系统、柔性振动盘、全自动补料仓四大部件组成,可以轻松实现全自动化。柔性上料工作站是标准化、模块化的集成式上料设备,可以完成多种不规则异形零件供料、排列、识别、定位、拾取和分拣等一系列操作,柔性上料工作站能降低大量的人工成本及管理成本,可以24小时连续作业,并保持一致的生产质量及效率。