- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

数控走心机SZ-256E

E系列中高端6轴走心机 背轴侧刀具座可安排两排刀具,具备Y2轴,功能强大 主轴侧铣动力头,背轴侧动力头可实现多种扩展 有导套与无导套灵活切换

数控走心机SZ-206F

全新设计的床身体,借用有限元分析(FEA)进行优化设计 最多可装30把刀,模块化布局,适合复杂零件的加工 背轴侧14把刀:4把车刀,7支端铣和3支侧铣 采用电导套结构:实现高速、高精度加工 有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位

数控走心机SZ-326F

有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位 无导套专用主轴支撑结构,短工件也可实现高精度加工

CNC-36BS双主轴数控排刀机

机床采用排刀式,换刀精度稳定、结构经济性高,可拓展动力头实现车铣复合加工。 双主轴采用伺服同步电主轴,转速高、精度准、噪音低。 采用台湾精密级直线导轨和滾珠丝杆副,滾珠丝杆均经过预拉伸,提高刚性的同时减少机床冷、热机对加工精度的影响。 采用高压大流量水冷系统,刀座强力喷水,具有断屑功能,防止主轴接料卡屑。

CNC-520SC 插补式双主轴单刀塔车削中心机

▼高刚性、重切削、高稳定性:采用整体铸造式斜床身,30°斜床身结构,并带厚重的加强筋设计,最大限度的减少了扭曲和热变形。 ▼高精度、高动态响映:前后均采用高精密滚珠轴承,使主轴获得高刚性的同时,获得极高的主轴回转精度;主轴伺服单元,精度高,保养维修便利。 ▼高效率:主轴最高转速4500rpm/min,快速移动可达30m/min。 ▼Y轴与X轴采用非正交结构,通过和X轴插补拟和出虚拟Y轴结构,床身重心更低、结构紧凑,满足更高的切削刚性和稳定性。

CNC-520T伺服刀塔机

▼采用整体铸造式斜床身30°倾斜导轨,使操作人员容易上下工件,且排削顺畅。并带厚重的加强筋设计,最大限度地减少了扭曲及热变形。宽床身和精密滚动直线导轨可使机床获得重切削特性和长久的精度保持性。 ▼导轨采用精密级滚珠式直线导轨,轨道宽度45MM;滑鞍导轨跨距大,可支持长时间的重切削。 ▼进给单元采用32mm直径滚珠丝杠,在两端施加预紧,可消除热伸长造成的精度损失。

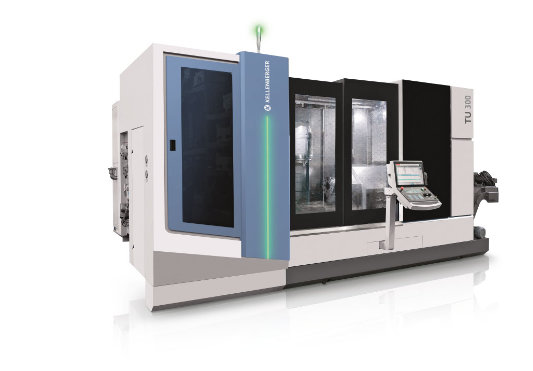

TU 300 车铣复合加工中心

TU300车铣复合加工中心:All-in-one 五轴联动全闭环车铣复合,性能卓越,功能强劲。可作为高效的5轴精密车削机床,也可作为车铣中心进行自主,高精度,低成本的6面全套加工,应用于精密工程,航空航天,机械工程,医疗技术等多种行业。

J10 650FE 随动磨床

J10 650FE是一款针对非圆和偏心圆等不规则曲面的高效磨削机床。该机床是克林伯格磨床集团投入大量资源研发的面向用户应用的性价比极高的一款磨床产品。产品专为高精度、高效率加工需求设计,广泛应用于航空航天、汽车制造、模具加工、精密机械等领域。该设备采用先进的随动控制技术,通过实时跟踪工件轮廓或加工路径,自动调整磨削参数与砂轮位置,确保复杂曲面、异形零件及高硬度材料的精密加工需求。 机床采用模块化设计,通过FEA等技术设计的床身布局拥有极高的刚性和稳定性;在功能设计上也独树一帜,选用高功率高刚性一体式磨削电主轴和由光栅尺闭环控制的直驱工件主轴头架,用以满足高精度插补磨削,更好地完成不规则形状的高效高精度加工。

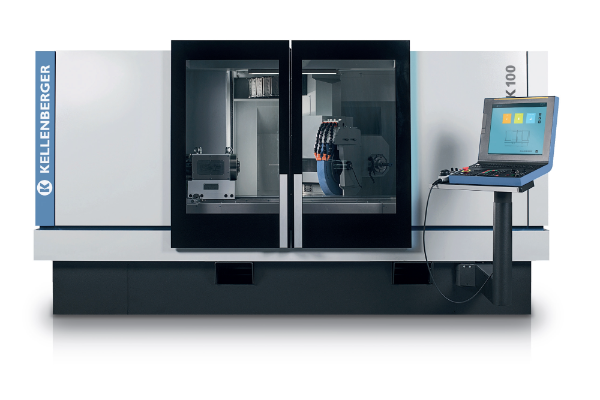

KELLENBERGER K100 数控万能内外圆磨床

克林伯格 K100 万能内外圆磨床提供丰富的配置方案,可适配各类磨削加工工序,充分满足客户的多样化需求。凭借出色的通用性,该设备可精准对接各行业的精密磨削加工需求。 一机多用,适配多元加工场景 K100 磨床顶尖高可达 200/250 毫米,顶尖距覆盖 600/1000/1700 毫米,可加工多种规格的工件;X 轴行程 370 毫米、Z 轴行程 760/1150 毫米的设计,进一步拓展了设备的加工适用范围。设备最大可承载 200 千克的工件,能够胜任多领域工业加工任务。此外,配备直驱技术的数控 B 轴可实现高精度定位,直驱内圆磨电主轴转速最高可达 90000 转 / 分钟。上述功能特性共同提升了设备的加工灵活性与精度。 高效高精,保障加工品质 大功率砂轮驱动系统大幅提升加工效率,即便在高负荷工况下,仍能保持稳定的加工性能。全新的 Z 轴导轨设计,对提升工件轮廓加工精度起到关键作用。针对非圆磨削加工需求,直驱 C 轴可进一步保障加工精度,使 K100 成为应对高难度磨削工序的可靠之选。

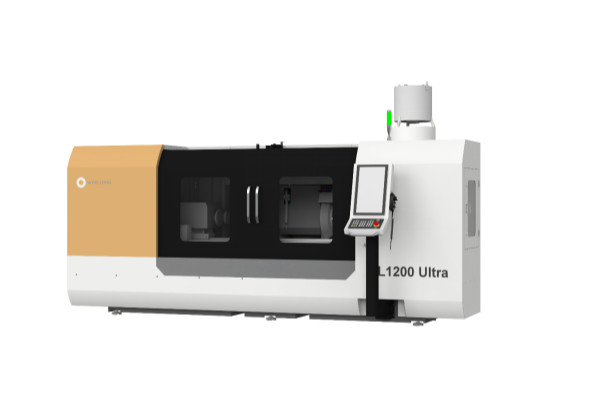

L1200高精密数控外圆磨床

L1200高精密数控外圆磨床是一款理想的针对中小型零件加工的高精密外圆磨床平台,可以配置单砂轮直切或斜切形式外圆磨头,或者配备由力矩电机直接驱动的数控回转B轴。可以依据用户的需求进行专门的设计。 机床每一个生产环节都严格按照最高制造标准。机床配置丰富,应用范围广泛;严格的制造流程确保其性能优异和质量稳定;采用西门子磨削软件,编程操作方便,简单易用;高刚性的床身和结构适合从单件到大批量的生产需求。

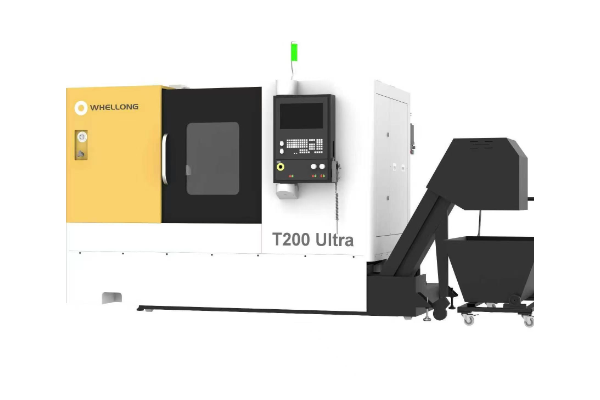

T200车削中心

高精度-稳定的静态和动态精度X/Z轴全行程定位精度0.008(ISO 230-2)X/Z轴全行程重复定位精度0.004(ISO 230-2)。完全遵照IS0230-2 2006车削加工中心评定标准设计、制造和测试。所有的结构和铸件设计都采用了特有的逆向有限元分析方法确保了所有机床产品具备更科学的结构刚性和结构的合理性。 核心部件(丝杠螺母、丝杠轴承座、驱动电机座、床身、主轴)均支持油冷系统选配,采用多回路温控设计。由外置油冷机集中管控,降低机床振动的同时有效抑制热变形,保障加工稳定性。扩展配置切削液冷却机,实现切削液恒温控制,进一步提高加工效果。