- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

数控走心机SZ-256E

E系列中高端6轴走心机 背轴侧刀具座可安排两排刀具,具备Y2轴,功能强大 主轴侧铣动力头,背轴侧动力头可实现多种扩展 有导套与无导套灵活切换

数控走心机SZ-206F

全新设计的床身体,借用有限元分析(FEA)进行优化设计 最多可装30把刀,模块化布局,适合复杂零件的加工 背轴侧14把刀:4把车刀,7支端铣和3支侧铣 采用电导套结构:实现高速、高精度加工 有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位

数控走心机SZ-326F

有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位 无导套专用主轴支撑结构,短工件也可实现高精度加工

800盘面五轴摇篮转台

昊志机电DD摇篮转台最大盘面直径达800mm,配备高精度编码器,具备±3/±1角秒的定位精度和重复定位精度。多通道高速响应,确保高精度控制,电流环波动小,速度波动误差低于0.01rpm,大幅提升联动性能和加工质量,确保复杂工件的高效精密加工。 A轴最大扭矩11268N.m,C轴最大扭矩5634N.m,具有极高的角加速度和快速响应能力,有效提升加工效率,单件加工耗时压缩10%。 具备高达850kg的最大工件承载能力,结合其大扭矩与高刚性的特点,确保了加工过程中的极高稳定性,能够轻松应对大型重工件的加工需求。 DD五轴转台电机直接驱动,无传动机构,无齿隙、无磨损、无需定期维护,显著降低维护成本!

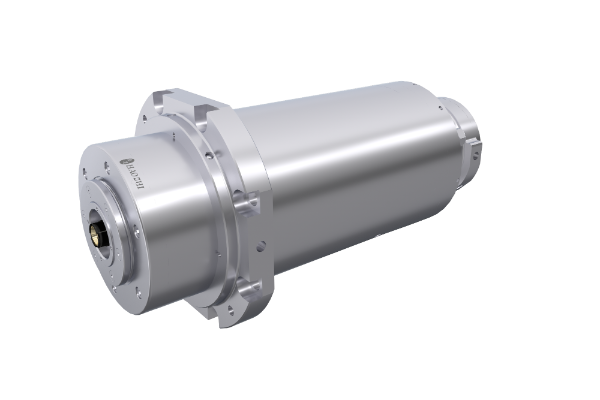

超级电机加工中心电主轴

超强扭矩 150mm外径内冷主轴拥有51Nm的强大扭矩,相较于BT40直联主轴的35.8Nm,提升了42.5%,可轻松应对硬质合金零件的重切加工需求。 极速响应 0-12000rpm加速时间仅需0.98秒,0-18000rpm加速时间仅需1.56秒,动态响应迅速。对于需要快速换产的小批量多品种零件加工,这一特性尤为关键,缩短响应时间,大幅提升整体加工效率。 创新型电机 兼顾低速重切和高速精加工,无论是铸造毛坯的粗铣,还是精密孔系的精镗,都能在同一台设备上高效完成。 轻量化设计 150超级电机电主轴重量仅52kg,较BT40直联主轴+电机组合(109.8kg)减重52.6%。 AI智控 配备振动传感器、位移传感器和温度传感器,实现对主轴状态的实时监控。借助智能AI技术,实现动态补偿、故障预判,确保加工过程稳定可靠。

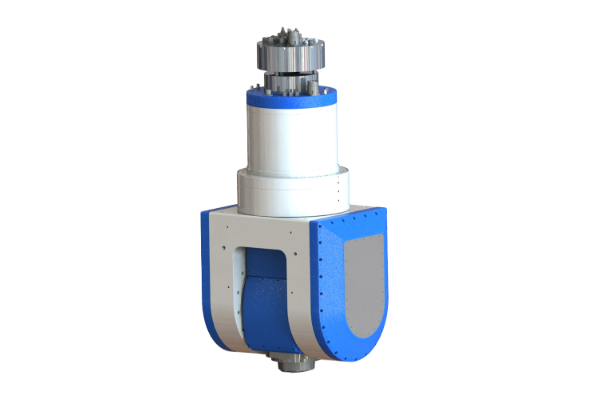

超级电机摆头

高刚性 优化的轴承配置和轴系设计,牢固可靠的机体结构,使摆头和主轴均获得极高刚性,整机轴端的轴向刚性超过240N/μm,径向刚性超过310N/μm,A轴两侧配备创新的刹车机构,夹紧刚性强且稳定。 高效率 采用昊志最新一代力矩电机,相较于传统的力矩电机功率密度提升42.7%,扭矩提升63%,动态响应性能极佳,配合高转速大扭矩电主轴,无论是低速重切还是高速精铣,均能获得极高的加工效率,可轻松胜任复杂零件的高效铣削加工。 高精度 内置高分辨率绝对式编码器和昊志高性能力矩电机,整机响应速度快,具有极佳的定位精度和重复定位精度,搭配昊志高速高精密电主轴,确保5轴加工过程中获得超高的精度和表面效果。 灵活定制 摆头采用模块化设计,支持安装多种不同功能的电主轴,兼容市面上主流的通讯协议,可根据客户需求进行灵活的搭配定制。

立式五轴加工中心

本款五轴加工中心、具备高速度、高精度、高可靠性等性能特点。设备待在五轴装台,自带刀尖跟随五轴联动加工功能,可对复杂异型产品进行一次装夹,多面加工,精度、效率快。

高精密车削中心

主轴转速4000转,最大加工直径500mm,Y轴行程100mm,最大加工长度450mm,标配台湾12工位动力刀塔,8寸液压卡盘,尾座。

双主轴车铣复合

整体式高密度树脂砂一体铸造床身,确保高刚性、不易变形、稳定、耐用、好用。选配动力刀塔,C轴、Y轴等完整的复合功能,使得机床可以在一台机内进行铣、钻、攻牙,一次装夹多面加工,加工能力等同于两台数控车与铣床。大幅度节省加工时间与作业人力,并避免因为工件在机器间移动所产生的误差。

MX308-数控纵切车削中心

*全系列依据不同机型提供完善的刀具系统,满足工件正面、背面、侧面及斜面的各种高效率车铣复合加工需求,一次装夹完成多种复杂工序加工。 *X/Y/Z三轴采用高速、高精密线性滑轨设计,快速进给最高可达24m/min. *提供5+1轴/6+1轴/6+2轴三种配置可选,可安装多种车刀、多种侧面/端面动力刀具模块、滚齿刀模块、内/外旋风刀模块。 *主轴采用高精密内藏式设计、有效降低主轴旋转震动量,延长使用年限,提升长时间加工时精度,正/背主轴提供0.001°的分度铣削定位加工。 广泛应用:钟表、医疗、通讯电子、汽车、航天航空等领域的精密复杂零件加工。

E500LP-超精密加工中心

* 采用矿物铸件床身,可选海德汉、发那科数控系统。可选配超声辅助加工系统。 * 三轴使用高速直线电机驱动,高刚性左右对称框架结构,即使长时间运转也能实现稳定的高精度加工。 * 标配32000rpm高转数精密电主轴,可选配高精密60000rpm空气静压轴承主轴。 * 采用G0级滚柱导轨、纳米级光栅尺,可实现Ra35nm产品表面精度加工,0.02mm微细孔加工。 * 行业应用:光学、照明、半导体、航天航空、汽车、无人机、精密模具、精密零件。

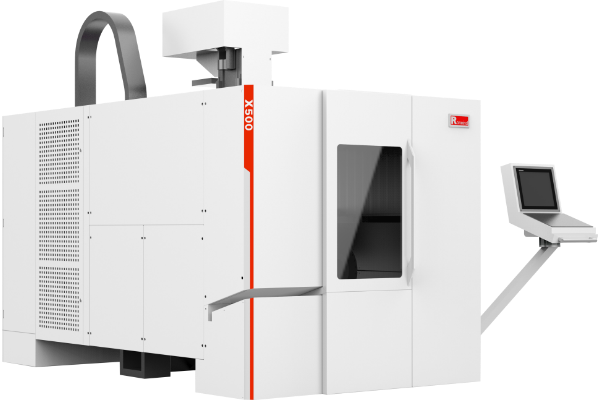

X500-五轴联动加工中心

* 床身使用QT600-7球墨铸铁制成,Z轴框中框天车式结构,具有良好的刚性、动态与热对称性,刀库床身一体式设计。 *A/C轴采用力矩电机驱动,弥补间隙误差,最大可承重150kg.Y轴双电机驱动平衡式设计,保障及提高加工时的精度稳定。加工区域采用内钣金全防护,方便日常清理。 * 标配14000rpm大扭矩高速主轴,适用于高要求铣削加工,高输出功率大扭矩有效提高加工效率及产品品质。 * 可满足铝合金、钢、钛合金、高温合金等高硬度材料铣削,A轴±130°,C轴±360°回转摆动可满足叶轮件、曲面件、多层次复合杂性零部件加工。 *行业应用:航天航空、汽车、叶轮、曲面件、复杂型多面体零件、精密模具、精密零件。

YBM Vi40 VerⅢ

YASDA立式5轴加工中心旗舰机型的引领高硬度.高精度5轴加工的「YBMVi40」,此次作为Ver.III第三代机型进行了升级。通过在B.C轴驱动方式上采用DD马达,提升了5轴联动控制加工能力。此外,通过机械构造的改良,刚性和机械稳定性得到进一步提升。

YBM640V VerⅤ

为实现最高水平的高精度加工,CNC JIGBORER系列中创新采用了高刚性对称结构、预载荷自我调整主轴和机体温度控制系统 等 YASDA 独 有 的 技 术,配合用户需求不断进行技术改进。通过搭载全新的先进软件以及高功能测量系统等,将高精度加工推向了一个新的台阶。YBM640V 机型搭载了高刚性预载荷自我调整型主轴,兼顾了重切削与高表面品位加工 ;一体化桥架结构的高刚性主体可将超高精度,重切削加工发挥到极致。同时,通过机体温度控制系统将机体的热变形控制在最小限度,可实现长时间稳定的高精度加工。YASDA 传统的高水平制造,将高直线度的导轨安装在刮研加工处理后的主构件导轨缔结面上,维持高精度的同时延长了使用寿命。值得一提的是,YBM640V 机型搭载了高精度补偿功能HAS 4,让高质量的 NC 数据准确的反映在加工中,实现了亚微米级高精度和高速高精密加工。此外,YBM640V 机型还搭配了自动工具交换装置与自动工作台交换装置,搭载 YASDA首创的旋转工作台之后,弥补了第 4 轴高精度转台的空缺,RS20 实现高精度 4 轴联动加工。此次 YASDA、EROWA 以及三丰联手展出加工中心、机器人智能以及三次元检测设备。既节省空间又实现了长时间稳定运转的自动化系统,为客户提供了智能化、无人化的最新选择。

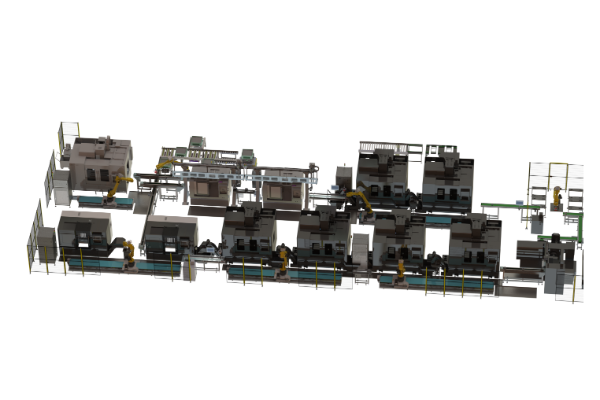

信息化智能制造系统

1、精确性:数据实时的采集、统计、分析、即采集从接收订单到制成最终产品全过程的各种数据和状态信息;2、开源性:应用源码完全开放,按行业套件方式归集、变化和定制简单高效;3、强成性:集成丰富的接口协议,整合多种接入方式,实现ERP系统、设备、OA等无缝衔接;4、经济性:新型平台MES可快速搭建协同作业平台,降低运营成本及维护成本;

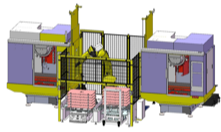

关节机器人辅助加工系统

1、机器人产线,以机器人+天轨/地轨、机器人+输送线(+桁架机械手)的模式串联起各工序完成整个产线的系统自动化生产、根据客户需求专属定制打造。 2、使用多台桁架机械手以及多台关节机器人互相配合作业,动作更加灵活、加工时多工段配合作业大大缩短了运行时间,提升换料节拍,根据客户要求及现场情况编写定制功能程序,目的明确,针对性强,无多余动作,动作节拍优化效率高,设备生产效率高。

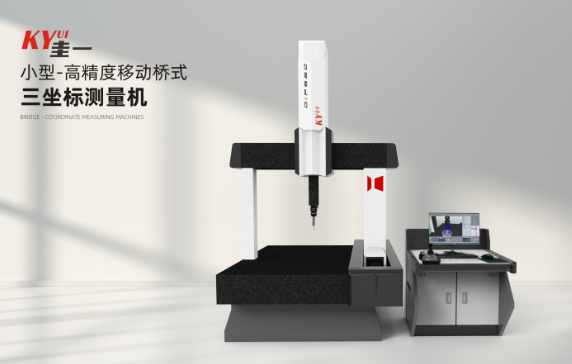

KYUI系列 小型 高精度桥式三坐标测量机

KYUI系列小型移动桥式测量中心是一款高精度、高效率的三坐标测量机,适用于小型工件的检测,主要应用于精密制造、汽车、模具以及电子等行业。

KYUI系列 中型 高精度桥式三坐标测量机

KYUI系列中型移动桥式测量中心凭借其创新设计理念与先进制造工艺,有效提升了设备的稳定性,被广泛应用于航空、航天、兵工、新能源等行业。

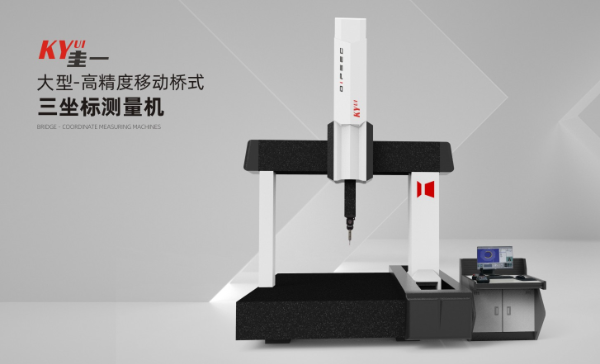

KYUI系列 大型 高精度桥式三坐标测量机

KYUI系列大型移动桥式测量中心主要以高精度、高效率完成大尺寸工件的快速检测,提供优异的动态性能和丰富的测量解决方案;多样化的配置选择,满足不同的测量需求。广泛应用于 大型船舶、兵器、军工等行业。

U-700天车摇篮五轴加工中心

U-700天车摇篮五轴加工中心,天车是结构,一体铸造底座,刚性优良,响应迅捷,精度稳定,特别适合于中型模具、汽配、民用航空产业机械等相关产业复杂零件的多面及五轴联动加工。

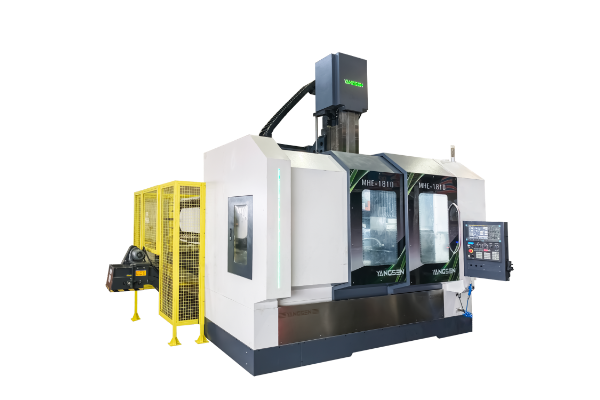

MHE-1810桥型加工中心

龙门加工中心具有刚性强、结构对称稳定性高的特点;通过不断优化部件结构,提升机床的动态性能,使其能够实现大功率、大扭矩、高效率和高精度的加工;.广泛适用于船舶、冶金、矿山机械、电力能源、工程机械、重工机械等模具加工领域,满足不同行业的加工需求。

YSV-1265D双刀库模架机

基于高刚性床身结构、标准64把刀的刀库设计,在节约机床占地空间的同时,提高设备加工能力;可用于完成多产品、多工序、高精度切削需求的铝件、钢件及难加工材质零部件加工,可最大化减少人工依赖、提升设备稼动率及设备投资回报率。