- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

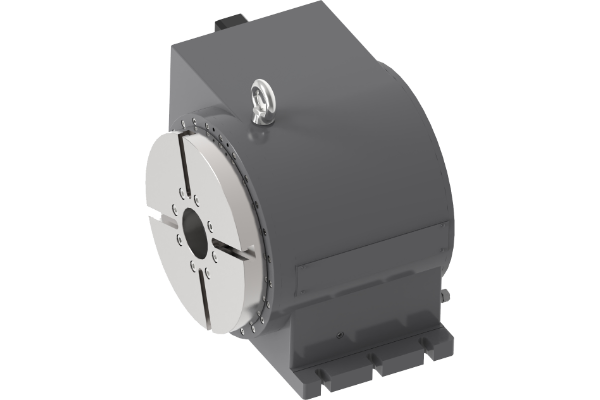

800盘面五轴摇篮转台

昊志机电DD摇篮转台最大盘面直径达800mm,配备高精度编码器,具备±3/±1角秒的定位精度和重复定位精度。多通道高速响应,确保高精度控制,电流环波动小,速度波动误差低于0.01rpm,大幅提升联动性能和加工质量,确保复杂工件的高效精密加工。 A轴最大扭矩11268N.m,C轴最大扭矩5634N.m,具有极高的角加速度和快速响应能力,有效提升加工效率,单件加工耗时压缩10%。 具备高达850kg的最大工件承载能力,结合其大扭矩与高刚性的特点,确保了加工过程中的极高稳定性,能够轻松应对大型重工件的加工需求。 DD五轴转台电机直接驱动,无传动机构,无齿隙、无磨损、无需定期维护,显著降低维护成本!

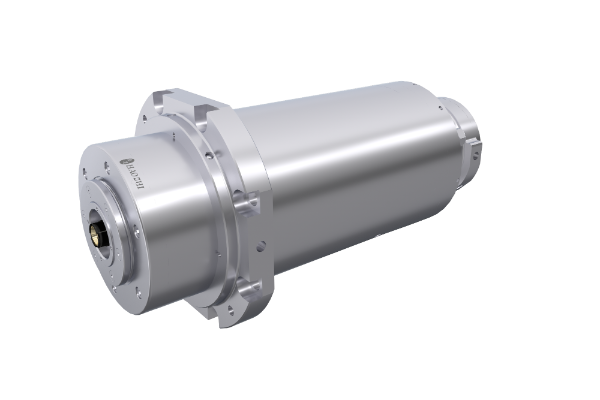

超级电机加工中心电主轴

超强扭矩 150mm外径内冷主轴拥有51Nm的强大扭矩,相较于BT40直联主轴的35.8Nm,提升了42.5%,可轻松应对硬质合金零件的重切加工需求。 极速响应 0-12000rpm加速时间仅需0.98秒,0-18000rpm加速时间仅需1.56秒,动态响应迅速。对于需要快速换产的小批量多品种零件加工,这一特性尤为关键,缩短响应时间,大幅提升整体加工效率。 创新型电机 兼顾低速重切和高速精加工,无论是铸造毛坯的粗铣,还是精密孔系的精镗,都能在同一台设备上高效完成。 轻量化设计 150超级电机电主轴重量仅52kg,较BT40直联主轴+电机组合(109.8kg)减重52.6%。 AI智控 配备振动传感器、位移传感器和温度传感器,实现对主轴状态的实时监控。借助智能AI技术,实现动态补偿、故障预判,确保加工过程稳定可靠。

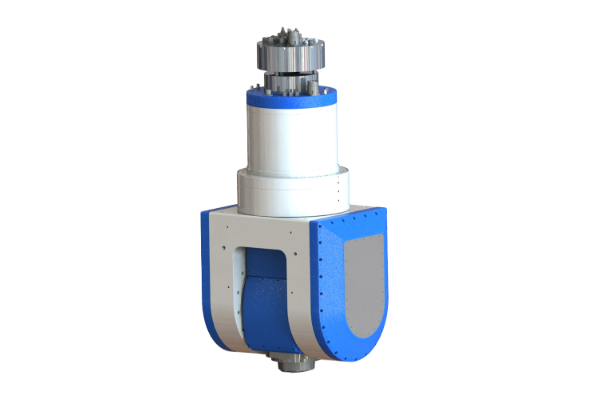

超级电机摆头

高刚性 优化的轴承配置和轴系设计,牢固可靠的机体结构,使摆头和主轴均获得极高刚性,整机轴端的轴向刚性超过240N/μm,径向刚性超过310N/μm,A轴两侧配备创新的刹车机构,夹紧刚性强且稳定。 高效率 采用昊志最新一代力矩电机,相较于传统的力矩电机功率密度提升42.7%,扭矩提升63%,动态响应性能极佳,配合高转速大扭矩电主轴,无论是低速重切还是高速精铣,均能获得极高的加工效率,可轻松胜任复杂零件的高效铣削加工。 高精度 内置高分辨率绝对式编码器和昊志高性能力矩电机,整机响应速度快,具有极佳的定位精度和重复定位精度,搭配昊志高速高精密电主轴,确保5轴加工过程中获得超高的精度和表面效果。 灵活定制 摆头采用模块化设计,支持安装多种不同功能的电主轴,兼容市面上主流的通讯协议,可根据客户需求进行灵活的搭配定制。

走心车床BS205D

BS205D数控机床,一直秉承“生产一流机床,提供一流服务”的精神,紧密追踪当今数控机床领域前沿技术,不断研发和生产符合用户要求的高精度、高效率、高可靠性的机床产品,被广泛应用于电子、通讯、汽车、摩托车、手表、航空航天、医疗器械、光学仪器等领域

走心车床BS266D

BS266D数控机床主副轴均采用内藏式电主轴,前端设有气幕保护。Z1、Z2、X2轴丝杆均采用预拉伸结构,有效减少丝杆发热带来的影响,选用高品质的热补偿软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工刀具排布紧凑,标配32支刀具。同步导套/无导套/固定导套四种加工模式,满足不同类型产品的加工需求。侧面动力头设计为三支固定式加三支插拔式刀座结构,可实现侧面和端面选配刀具互补。采用油气润滑技术,丝杠导轨润滑效果好,精度稳定性高使用寿命更长。Y2轴采用燕尾式硬轨结构设计,切削刚性好,适于重切削加工。

走心车床BS325D

BS325D具有足够强度的合理结构,保证切削所需的高刚性。Z1轴、X2轴、Z2轴都采用预拉伸结构,有效消除丝杆发热带来的影响,选项高品质的热补正软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工。刀具排布紧凑,一次最多可装28把刀具,大幅度消减待机换刀的时间。长旋转种导套、无导套三种加工模式,方便客户,满足不同类型产品的加工需求。采用两支到四支不同径向动力刀具,三支轴向动力刀具,两到三支旋转动力刀具的可选组合。

MagiFloater®磁悬浮魔毯

平面磁悬浮智能输送系统(MagiFloater®磁悬浮魔毯)是增广智能自主研发的一项革命性的平面型六自由度柔性输送线系统。 系统创新地利用电磁能直接驱动动子悬浮和进行六自由度运动,悬浮高度为0.5-5mm,避免了传统机械系统中复杂的传动环节,显著提升了运动效率和精度。搭载先进的基于元强化学习的多智体协同调度算法,系统能够自主规划最优工艺路径,实现智能调度,灵活应对更累精密装配、精密检测等产线需求。 该系统可替代传统的、固定的工业流水线,具有广泛的应用场景,包括3C电子、半导体、医药制造、日化生产等不同行业、不同工序的产线,可实现“运输+装配”融合的“运岗一体”智能产线,适用于与上下料、乱序分拣、精密装配、精密点胶、精密检测等相结合的生产产线。

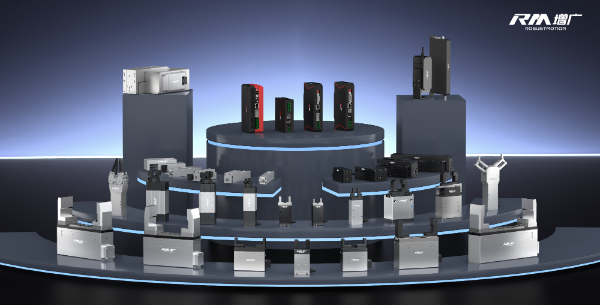

RM增广®智能电动执行器

增广智能提供形态丰富的智能电动执行器,包括电动夹爪、旋转夹爪、直驱执行器、电动推杆、伺服拧紧系统等各类电动执行器,产品类别覆盖了工业常用的推、压、夹、旋、滑等多个运动模组,产品具有高效节能、精准控制、柔性高速等特点。 其中,搭载自研的“SoftForce®精密力控技术”的精密力控型电动执行器可以实现高达±0.01N的超高精度力控精度,可解决3C电子、半导体、汽车装配、电池制造、生物医疗等多个高精尖行业中的超精密装配、精密检测、精密压装贴合、精密拉铆拧紧等众多工艺难题,显著提升了生产效率和良品率。

铆接过程监控螺母枪

设备功能工 EQUIPMENT FUNCTIONS 1、 手动送钉:需手动送钉至枪嘴。 2、 过程监控:可以实时监控螺母铆接过程的数据信息。 3、 拉力曲线:能显示拉力、行程与时间关系的曲线,并进行判断合格与否。 4、 延时拉断:对每粒钉做预紧力设置,拉钉时达到预紧力后延时 一段时间才拉断拉铆。 5、 故障报警:当拉铆发生异常时,报警灯自动亮灯并伴有声控提示。 6、 数据上传:生产信息可以通过TCP/IP 或RS485 上传客户终端。

龙门式自动铆螺母中心

自动铆螺母机是飞效研发的 一 款对指定孔 位实现自动供/取料并执行拉铆作业,采用 双头双工位循环作业方式,利用双CCD 对 产品进行拍照定位后,坐标定位机构配合 装配机构,对产品进行拉铆螺母自动装配 拉铆作业,提高生产效率、降低操作员作 业难度 。

PPU机械手

采用纯凸轮机械结构,动作灵活、顺畅,高速稳定,行程范围60mm-328mm,近500种派生可供选择;循环时间可达0.4S,速度比滑台模组快3倍,无冲击惯量,重复精度可做到±0.02mm,可实现局限空间内高速度高精度的自动传输、拾放、搬运、移栽的准确运动。

磁悬浮直线电机

将电能直接转换成直线运动机械,不需要任何中间转换机构的传动装置,不受中间机构的惯量和阻力影响,从而响应速度更快、灵敏度更高、随动性更好、更高效,结构更简单并拥有更准确更稳定的定位精度。同时直线电机动定子悬浮不接触运行,不发生磨损,寿命更长,行程也不受限制,可多动子同轴使用,使用范围相当广泛。

冲压机械手

高性能伺服电机驱动,能够实现快速定位、升降、移动等动作,具有高精度和稳定性,可替代多个人工在冲压工位上工作,对于冲压等重复性、危险性、节拍高的加工行业,摆臂式机械手在节约人力劳动成本,提高人工及设备安全性,保持产品产能、质量、工艺稳定性等方面起着举足轻重的作用。