- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

WPT1+ LH

创建一个基本的自动化单元,管理一台或两台机器和多种工具。管理1或2台机器:生产单元的最佳开始。3种物料架:轻型、重型和旋转式,可定制容量。大型门和滑动装载站,方便进出。用于托盘的80kg有效载荷,用于轻件的特殊夹具。卡爪和机床卡盘的气动控制。

MILL P 500 VHP

MIKRON MILL P 500 VHP(超高精密度)铣削加工中心专用于细微加工,并提供超高精密度,在长时间生产中,可保持稳定如一的高表面质量和高精度。这款加工中心的亮点还包括高稳定性和高可重复性,是众多苛刻加工应用的理想选择,包括至臻模仁、高质量汽车反光镜模具、精致燃料电池模具和医疗器械产品复杂型腔加工。在信息通信行业(ICT)和汽车行业,这款加工中心可靠性高,可充分满足这些行业对公差和超高表面质量的严苛要求。

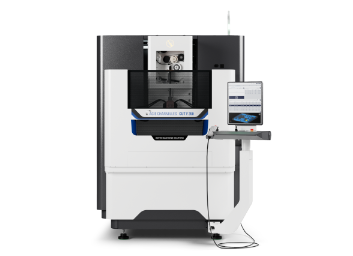

CUT F 350

通过我们先进的CUT F线切割加工制造解决方案彻底改变生产力 — 在一个紧凑灵活的解决方案中实现无与伦比的效率和精度。使用我们易于使用的界面提升您的运营!

五轴加工中心

1.特别聘请台湾资深设计团队,针对模具高速加工的特性。对主要五大铸件进行 优化加强设计,铸件材质在业内常用标准上特别增加提升刚性,稳定性的多种 合金成分。因此整体机台具有极佳的刚性‚稳定性‚精度保持性,特别适合模具之高速加工。 2.传动方面X,Y,Z三轴除了采用大跨距之尺寸设计,同时选用承载性佳的滚柱线轨配上大直径(φ50)之C3级滚珠丝杆及前后各三只40TAC轴承之完美配置,可达极高等级之定位精度。 3.采用高刚性滚子凸轮旋转工作台,使用耳轴式支撑设计,支撑性强。

天车式加工中心

特别聘请台湾资深设计团队,针对模具高速加工的特性。设备底座采用一体式设计,具备极佳的刚性,稳定性,精度保持性,特别适合模具之高、加、减速加工。横梁、滑枕、头鞍、在底座上方运动,不因工件负荷影响加工效率及精度,可维持长期精度寿命。

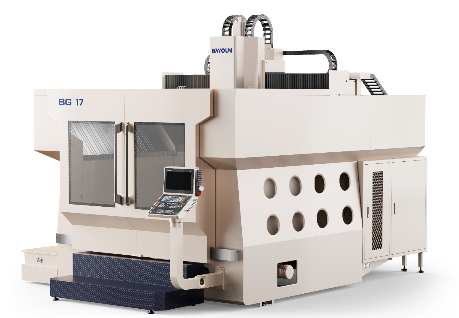

立式加工中心

1.特别聘请台湾资深设计团队,针对模具高速加工的特性。对主要五大铸件进行优化加强设计,铸件材质在业内常用标准上特别增加提升刚性,稳定性的多种合金成分。因此整体机台具有极佳的刚性‚稳定性‚精度保持性,特别适合模具之高速加工。 2.除采用大跨距之尺寸设计,同时选用承载性优异的P级滚柱线轨配上中空油冷之C3级滚珠丝杆及前后各三只30TAC轴承之完美配置,可达极高等级之定位精度。 3.针对模具高速加工的需求,在原有FANUC系统AICC 2的基础上,特别选加”快速以太网板B”之功能将系统预读单节增加至1500节。配合数据服务器之运作可实现大容量细小程序段的完美加工。 4.主轴方面为满足小径刀具之高速切削所须之平衡性,主轴锥度特别选用二面拘束之HSK-63A型式配上FANUC双线圈直结电机。取得刀具绝佳之夹持性及动平衡性能,真正实现完美之高速切削性能。

RXP500坐标磨

1.所有轴配备强劲无磨损直驱电机,以取得超高的精度和动态性 2.采用高速主轴、高扭矩、耐用及易维修的主轴,可选范围非常广泛。可使用小刀具,实现高光洁度3D加工。 3.主轴伸长补偿:以外部高精度传感器闻名,通过数字模型跳过预热阶段,实现主轴伸长补偿,适应高精度加工应用。 4.罗德斯的控制系统开放且稳定,运行于两台基于PC的工业计算机上,操作系统为Microsoft Windows。用户界面操作简便,易学。集成多种功能(部分已获专利),尤其在铣削和研磨应用中可实现极高性能。 5.采用罗德斯自主研发的RMS6控制系统:每句程序处理时间<0.1毫秒,预读能力>10000句,系统的插补精度<1nm,采用32 kHz驱动控制频率并结合优化刀具路径规划,可最多缩短20%加工时间,同时保持表面质量与精度不变。 6.罗德斯完美的机床设计可用于:石墨、铜、铝及高硬钢、陶瓷、石英玻璃、硬质合金等材料的加工。

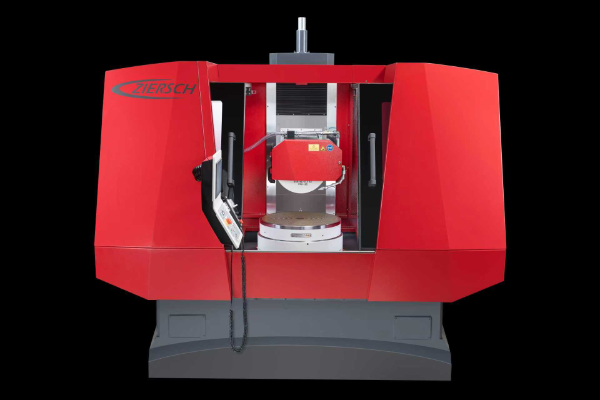

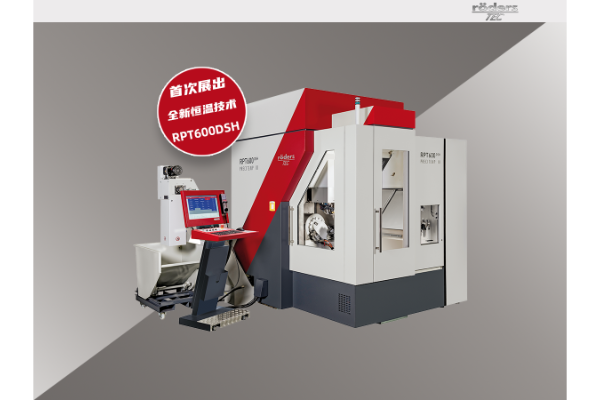

RPT600DSH五轴加工中心

国内首次展出,突破性的恒温工艺!基于多年来的技术沉淀和创新突破,开发出了RPT系列机器:更高的精度、更好的表面质量和更短的加工时间,显著提高了模具制造和零件加工的生产性能。 1. 创新恒温技术:首次采用完整PRECITEMP®技术,即便在温度波动的情况下也能保持高精度。 2. NANOTOL®导轨概念:采用大规格、高精度的导轨,刚性加强,精度更持久,尤其在高表面要求的情况下,提供了显著的优势,可实现顶面平面度与侧面直线度小于1μm。 3. 旋转轴轴承温度控制:对旋转轴的扭矩电机进行恒温冷却,并可选配对轴承和工作台的水冷恒温,显著减少高速运转时的尺寸偏差。 4. 机内测量系统:具备几何稳定性,允许在机床内直接进行工件质量控制,配备机床几何精度控制程序,省去了单独测量室进行质量控制的步骤。 5. 高动态性能:拥有强劲电机和坚固结构,能够实现高动态加工,如快速冲程磨削,提高钻孔和粗加工的动态性能,缩短加工时间。 6.多种配置可选:RPT 600DSH机型可选配两种不同旋转摆动单元,最大可选装主轴规格HSK A63,可选配成集铣、磨、测量于一体,全面兼容各类润滑介质。

-PNG.png)

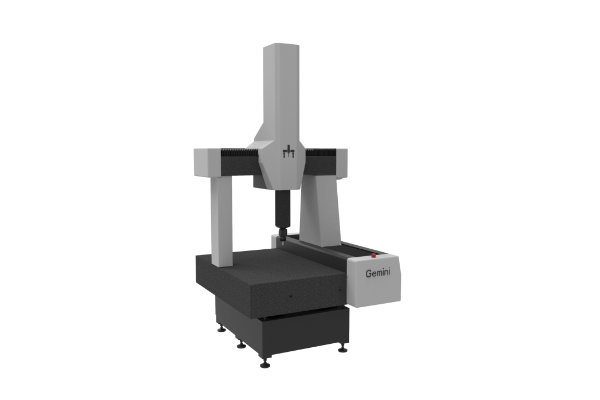

Gemini系列 高精度坐标测量机

高精度坐标测量机可轻松应对精密五金、模具、数码3C等行业的测量挑战,精度高达0.9μm,高刚性四面环抱气浮导轨设计保证了最优的动态性能,是高效测量与精密测量的完美结合。

Polaris-C系列 经典型坐标测量机

Polaris-C系列经典型坐标测量机采用经典移动桥式结构,高刚性四面环抱气浮导轨设计保证最优的动态性能。同时进行优化减重处理,在保证整机结构刚性的同时,可实现高速度精准测量。

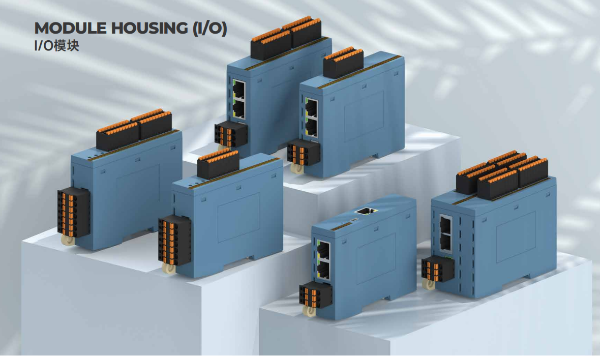

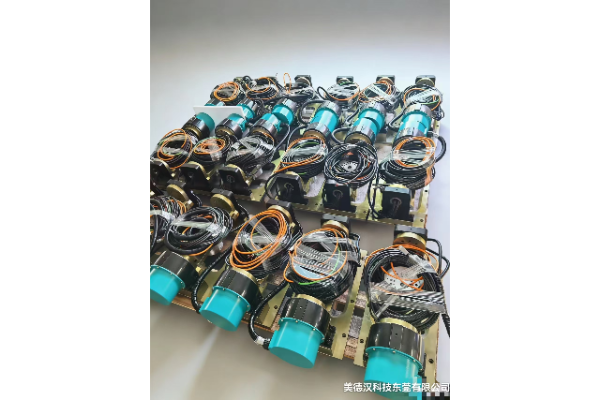

MACC系列高精度三坐标控制器

MACC系列是驱动控制一体化集成的高速高精密控制系统,适用于多种类型三坐标测量机。内置高性能DSP运动控制器和电机驱动器,集成触发/扫描式测头信号接口和分度式测座接口。整机结构紧凑,连接线缆少,可实现高速、高精度运动控制,并保证精确的测量结果。

ROP40探头

1. 微米级精度:采用高精度触发式传感技术,重复测量精度达微米级,精准捕捉模具、精密零部件的尺寸偏差,加工品质更可控。 2. 多场景适配:完美兼容3轴/5轴加工中心、车铣复合机床,覆盖模具制造、新能源汽车零部件、航空航天精密件等多行业加工检测需求。 3. 抗干扰强:红外调制传输技术,无惧机床加工时的冷却液、铁屑、振动等恶劣环境,信号稳定不中断。 4. 智能联动:可与机床CNC系统无缝对接,实现工件找正、在线测量、误差补偿自动化,减少人工干预,提升加工效率30%以上。

TOP400探头

1. 亚微米级测量精度:测针单向触发重复精度达0.25μm 2σ,能精准捕捉复杂曲面、精密型腔的细微尺寸偏差,满足严苛加工公差要求,大幅提升工件一次加工合格率 ; 2. 抗干扰无线传输:搭载FHSS混合跳频技术,2.4G无线通信传输距离可达15m,有效避开车间电磁干扰与传输死角,信号传输稳定无延迟,适配大型机床与复杂生产环境 ; 3. 工业级坚固防护:采用304不锈钢一体成型外壳与全密封结构设计,防护等级达IP67,可抵御冷却液冲刷、铁屑侵蚀与粉尘污染,在-40℃~85℃宽温环境下长期稳定运行; 4. 低触发力保护设计:XY方向触发力低至0.1N,Z方向触发力仅0.8N,检测柔软材质或精细工件时可避免表面损伤与形变,适配3D复杂形状工件测量需求 ; 5. 长效续航与适配性:内置大容量锂亚电池,单次充电支持2000小时连续工作,搭配低功耗休眠模式,满足24小时不间断生产;产品直径仅40mm,体积紧凑,可适配中小型加工中心、车铣复合机床等多种设备 。

四轴转台

1. 秒级精准定位:搭载高精度绝对式编码器与全闭环控制,定位精度≤±3″,重复定位精度≤±1″,盘面轴向与径向跳动均控制在0.005mm以内,确保多工序加工的尺寸一致性 。 2. 高刚性重载设计:采用高强度铸铁一体成型机身,经时效处理消除内应力,搭配创新夹紧结构与重载导向轨,夹紧刚性较传统设计提升3倍,最大承载量可达500kg,重切削工况下无微变形。 3. 高速高效运转:力矩电机直驱传动,摒弃传统蜗轮蜗杆间隙,最高转速可达250rpm,相邻工位转位锁紧时间短至0.3秒,复杂工件加工周期缩短40%以上。 4. 全工况稳定防护:全密封结构搭配IP67防护等级,可抵御冷却液冲刷、铁屑侵蚀与粉尘污染,-40℃~85℃宽温环境下持续运行,维护周期长达8000小时,传动零磨损免定期维护 。 5. 灵活适配特性:兼容西门子、发那科、三菱等主流数控系统,盘面直径覆盖200-1500mm多规格,支持模块化定制,可快速集成于各类加工中心,适配从小型精密件到大型重载工件的加工需求 。展品核心价值 - 替代传统多次装夹工艺,减少定位误差与辅助时间,产品合格率提升至99.5%以上; - 无需复杂改造即可实现机床四轴功能升级,大幅降低高端加工设备采购成本。搭配集中润换系统与智能自检模块,实时反馈运行状态,运维便捷高效。

ArCut X 锥度桶形刀

FRAISA 创新性地将最高性能的精加工和近乎完美的表面质量相结合,从而诞生了 ArCut X 铣刀理念。 使用 ArCut X 系列铣刀能够得到优异表面特性的高精度面,可以节省大量的抛光时间。由于还附带一个完美的球形面,因此同时也具有球刀的所有优点。

Favora® 系列铣刀

FRAISA 的 Favora® 系列铣刀刀具以通用性广泛、性能优异、使用寿命长著称,具有无以伦比的经济效益。 凭借 1 mm 至 20 mm 的直径范围,Favora® 刀具系列可涵盖极为广泛的应用及工件范围,同样适用于高动态铣削策略 HDC-S 和 HDC-P。 Favora® 刀具系列现在又增加了一位新成员:在标准长度和中长版的现有产品范围内,又扩展了带圆角版本和超长版 5.2xd 的刀具版本。在软钢和不锈钢方面的应用领域更加广泛。

E-Cut 系列铣刀

FRAISA E-Cut 系列的多样化刀具可轻松用于不同材料。即使在自动化生产中,这种坚固且易切削的刀具也能够确保高度平稳性和低功耗。 FRAISA E-Cut 有三种不同的长度可供选择,齿数为 3-5 个,此外还提供精加工铣刀。多样化的产品系列能够以可持续且经济的方式完成各种切削操作。