- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

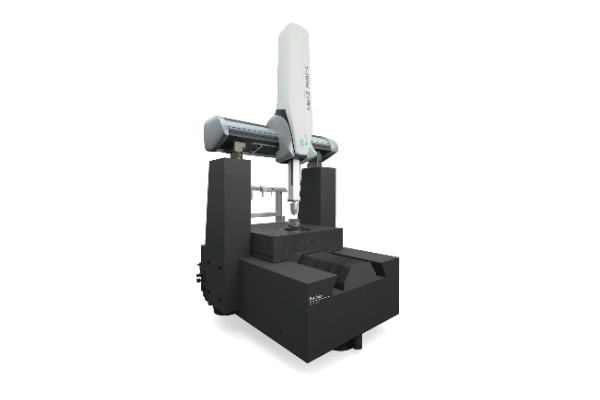

Leitz PMM-C系列高精度三坐标测量机

1)超高精度测量,精度可达0.28µm,实现亚微米级精度 2)专利测头系统,自动补偿误差,确保测量稳定性 3)高柔性与应用广泛性,一台设备能胜任多种复杂测量任务

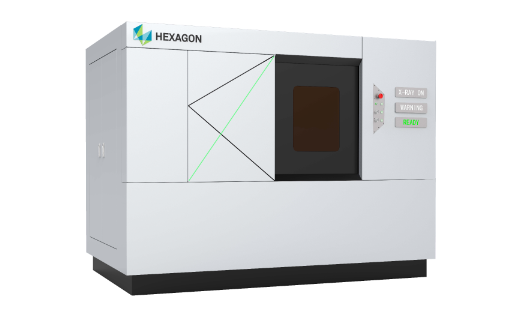

SuperVolume 1V 工业CT无损检测方案

Super Volume 1V是海克斯康工业CT系列中的高精度计量型CT。该设备配备130 kV微焦点射线源和高分辨率探测器,是一款面向不同行业的通用性精密计量型检测设备。

3D微纳光学形貌检测Optic Nano Plus

3D微纳光学形貌仪产品系列按功能分为三维干涉光学轮廓仪、超景深光学显微镜、复合式三维测量显微镜三个产品。是一款高精度多元化测量方案,具有纳米级到毫米级精度,可满足各种高精度、高性能和高稳定性测量的需求。实现对粗糙度与波度测量、形状与轮廓测量、薄膜厚度测量、微观尺寸测量、临界尺寸测量、 颗粒尺寸与分布测量、光学特性测量、折射率测量、透过率与反射率测量等的多范围测量。

五轴加工中心VMC-SL380UT

本款小型五轴加工中心,具备高速度、高精度、高可靠性等性能特点。设备搭载DD五轴转台,自带RTCP刀尖跟随五轴联动加工功能,可对复杂异型产品进行一次装夹,多面加工,精度高,效率快

双刀库(64T)模胚加工机 VMC-L1165

双刀库(64T)模胚加工机是一种高效、多功能的数控机床,配备两个独立的刀库系统,显著提升了加工效率和灵活性。配备BT40-32T*2双刀库,主轴转速12000转,满足复杂加工需求,通过高精度机械手或独立换刀装置协同工作,支持并行换刀或交替换刀,缩短换刀时间,双刀库支持刀具预调,在加工过程中提前准备下一工序刀具,减少停机等待,适合大批量生产。 应用于加工钛合金结构件、发动机叶片。大型模具的粗精加工一体化,减少工件重复装夹。高精度复杂零件(如关节假体)的小批量多品种生产,风电齿轮箱、核电部件等重型工件的长时间连续加工。

五轴加工中心 VMC-SL480U

本款五轴加工中心具备高速度、高精度、高可靠性等性能特点。设备搭载五轴转台,自带刀尖跟随五轴联动加工功能,可对复杂异型产品进行一次装夹,多面加工,精度高,效率快。

高速龙门加工中心JF-LM2518

JF-LM2518是佳富数控生产的一款龙门式加工中心,X、Y、Z三轴采用高精密线性滚柱导轨,可选配Φ150 BBT40 12000rpm直连式主轴,选配24T/32T圆盘式刀库,能够满足各类多工序产品要求。 本机床适用于各类形状复杂、精度要求高的模具模胚、自动化零配件、五金、汽配、航空航天等领域的产品加工。

JF-G600

JF-G600是佳富数控生产的一款龙门式高速加工中心,X、Y、Z三轴采用高精密线性滚柱导轨,日本NSK中空油冷丝杆,可选配Φ150 HSKE50-24000rpm/HSKA63-20000rpm电主轴,选配20T转位式刀库,能够满足各类多工序产品要求。 本机床适用于各类形状复杂、精度要求高的紧密模具、自动化零配件、五金、汽配、航空航天等领域的产品加工。

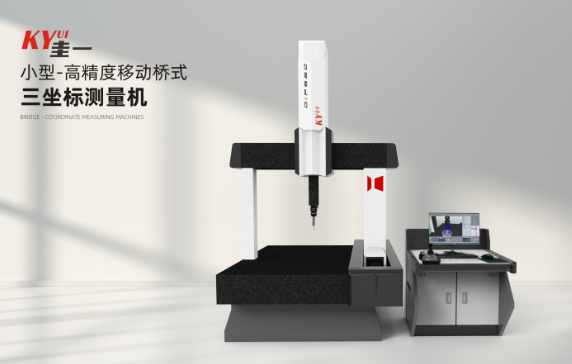

KYUI系列 小型 高精度桥式三坐标测量机

KYUI系列小型移动桥式测量中心是一款高精度、高效率的三坐标测量机,适用于小型工件的检测,主要应用于精密制造、汽车、模具以及电子等行业。

KYUI系列 中型 高精度桥式三坐标测量机

KYUI系列中型移动桥式测量中心凭借其创新设计理念与先进制造工艺,有效提升了设备的稳定性,被广泛应用于航空、航天、兵工、新能源等行业。

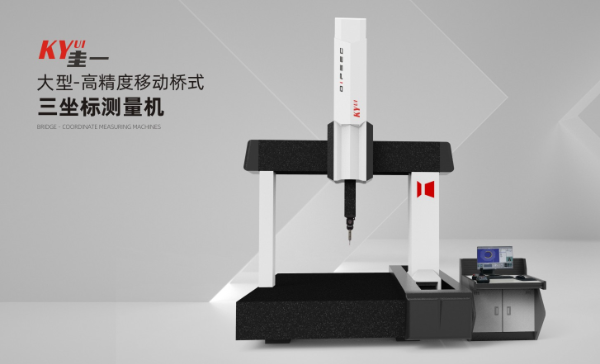

KYUI系列 大型 高精度桥式三坐标测量机

KYUI系列大型移动桥式测量中心主要以高精度、高效率完成大尺寸工件的快速检测,提供优异的动态性能和丰富的测量解决方案;多样化的配置选择,满足不同的测量需求。广泛应用于 大型船舶、兵器、军工等行业。

GYB-8312高效智能板锯机

新一代智能锯切设备——重塑批量下料效率新标准 由我公司完全自主研制并投入批量生产的新一代常规性智能数控设备。它并非概念 机型,而是技术成熟、性能稳定、可立即服务于广大制造业用户的工业级解决方案。 凭借高效率、高精度、高稳定性的显著优势,产品性能已达国际先进水平,不仅能为企 业节省大量人力成本,更能通过稳定的产能输出和优质的下料质量,助力生产线提质 增效。 无论是钢铁、机械制造还是汽车零部件等行业的大批量下料场景,本设备都是替代传 统设备、升级生产模式的理想之选。 集成化智能操控:采用成熟的人机界面+控制器一体化设计,操作流程可视化、指令响 应即时化,大幅降低人工干预成本。 进给系统由交流伺服电机通过直连方式驱动高精度滚珠丝杠,直接带动动力头完成 精准进给。此结构摒弃了传统的皮带、齿轮等中间传动环节,从根源上消除了传动误 差与弹性形变,从而实现了响应迅捷、扭矩充沛、精度高超。 全自动化运行:从送料到锯切再到出料全程自主完成,单班产能较传统设备提升2 倍,尤其适配大、中型企业大批量连续生产需求。

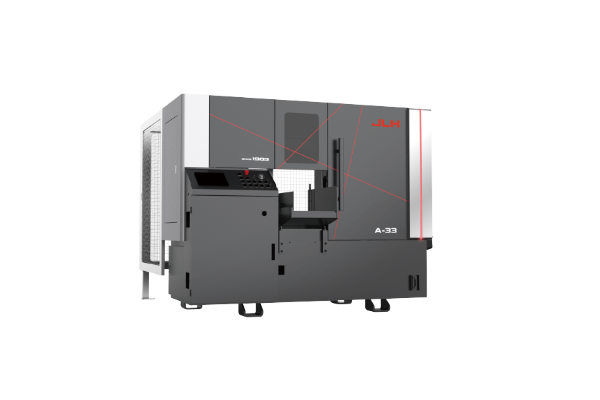

智能快切金属带锯床A-33

新一代智能锯切设备——重塑批量下料效率新标准 由我公司完全自主研制并投入批量生产的新一代常规性智能数控设备。它并非概念 机型,而是技术成熟、性能稳定、可立即服务于广大制造业用户的工业级解决方案。 凭借高效率、高精度、高稳定性的显著优势,产品性能已达国际先进水平,不仅能为企 业节省大量人力成本,更能通过稳定的产能输出和优质的下料质量,助力生产线提质 增效。 无论是钢铁、机械制造还是汽车零部件等行业的大批量下料场景,本设备都是替代传 统设备、升级生产模式的理想之选。 集成化智能操控:采用成熟的人机界面+控制器一体化设计,操作流程可视化、指令响 应即时化,大幅降低人工干预成本。 进给系统由交流伺服电机通过直连方式驱动高精度滚珠丝杠,直接带动动力头完成 精准进给。此结构摒弃了传统的皮带、齿轮等中间传动环节,从根源上消除了传动误 差与弹性形变,从而实现了响应迅捷、扭矩充沛、精度高超。 全自动化运行:从送料到锯切再到出料全程自主完成,单班产能较传统设备提升2 倍,尤其适配大、中型企业大批量连续生产需求。

Mizar系列三坐标测量机

Mizar系列是中图仪器设计和生产的高性能三坐标测量机,支持触发、扫描和非接触式探测系统,能够对各种零部件的尺寸、形状及相互位置关系进行检测,也可以对软材质或复杂零件进行光学扫描测量。 支持中图Power DMIS、Rational DMIS、ARCOCAD等测量软件,支持中图Alpha系列控制器、Pantec控制器、雷尼绍UCC控制器等;支持测头更换架、影像相机、精密转台等。 Mizar系列三坐标测量机可用于机械制造、汽车工业、电子工业、航空航天工业、国防工业以及计量检测等领域,是现代工业检测和质量控制不可或缺的检测设备。

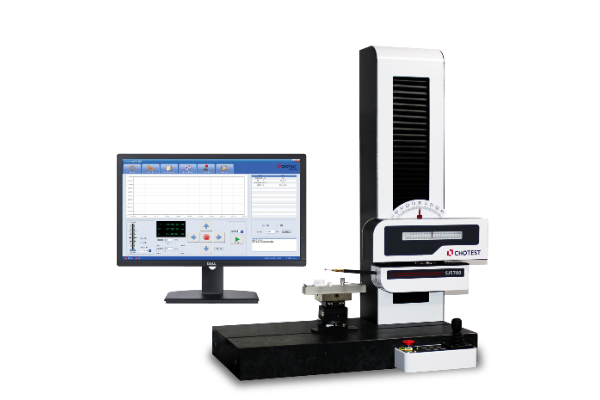

SJ5800系列粗糙度轮廓测量仪

SJ5800一体型轮廓仪采用超高精度纳米衍射光学测量系统、超高直线度研磨级摩擦导轨、高性能直流伺服驱动系统、高性能计算机控制系统技术,实现对轴承及工件表面粗糙度和轮廓的高精度测量和分析。通过超高直线度研磨级摩擦导轨、高性能伺服驱动电机保证测量的超高稳定性及直线度,采用超高精度纳米衍射光学转轴测量系统及高精度直线光栅X轴建立工件表面轮廓的二维坐标,计算机采用高精度标定系统对采样数据进行修正标定,最终还原出工件轮廓信息并以曲线图显示出来,通过软件提供的分析工具可对轮廓及微观轮廓进行各种粗糙度参数、轮廓参数分析。

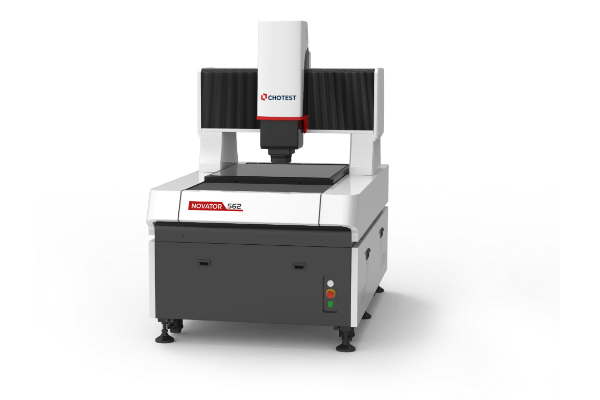

Novator系列影像仪

Novator系列是一种先进的全自动影像测量仪,采用大理石主体机台和精密伺服控制系统,实现高精度运动测量;充分发挥光学电动变倍镜头的高精度优势,将传统影像测量与激光测量扫描技术相结合,实现2.5D和完全意义的3D复合测量。Novator还支持频闪照明和飞拍功能,可进行高速测量,大幅提升测量效率;具有可独立升降和可更换RGB光源,可适应更多复杂工件表面。多种测量新特性、新功能的创新支持,赋予Novator强大的测量能力。

Global Gold 555小尺寸高精度三坐标

GLOBAL GOLD是海克斯康GLOBAL产品系列的成员之一,是凭借海克斯康丰富的测量机研发经验和创新型技术开发的一款小尺寸高精度测量机。 GLOBAL GOLD标配海克斯康HP-S-X1C扫描式传感器,可实现小尺寸零部件的精密测量和复杂形状评价,满足用户多使用场景的需求,其高水平的检测效率、精度及可靠性特别适用于电子、光学、模具、医疗器械、制表业等行业的小型零部件检测,使用户在精密行业更具市场竞争力。

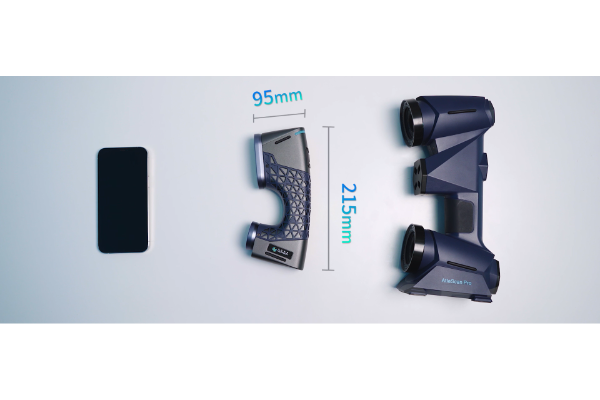

Cerescan 三维扫描仪

CereScan 智能灵动手持3D扫描仪以革新式的结构亮相,轻巧开启更加便携的手持扫描新形态。轻量级合金外壳,精劲耐用,独创一格的造型赋予挥扫自如的快畅体验,可轻松应对狭小空间及深窄槽/缝/孔类等扫描难点。强劲内核,优化算法,可以极速完成计量级测量,同时产品具备摄影测量功能,一机多能,以小驭大,针对大型工件可有效控制体积精度。