- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

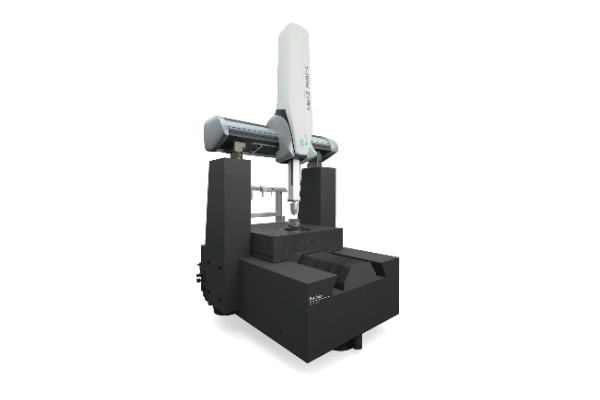

Leitz PMM-C系列高精度三坐标测量机

1)超高精度测量,精度可达0.28µm,实现亚微米级精度 2)专利测头系统,自动补偿误差,确保测量稳定性 3)高柔性与应用广泛性,一台设备能胜任多种复杂测量任务

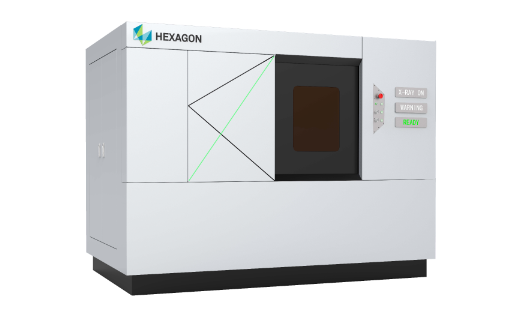

SuperVolume 1V 工业CT无损检测方案

Super Volume 1V是海克斯康工业CT系列中的高精度计量型CT。该设备配备130 kV微焦点射线源和高分辨率探测器,是一款面向不同行业的通用性精密计量型检测设备。

3D微纳光学形貌检测Optic Nano Plus

3D微纳光学形貌仪产品系列按功能分为三维干涉光学轮廓仪、超景深光学显微镜、复合式三维测量显微镜三个产品。是一款高精度多元化测量方案,具有纳米级到毫米级精度,可满足各种高精度、高性能和高稳定性测量的需求。实现对粗糙度与波度测量、形状与轮廓测量、薄膜厚度测量、微观尺寸测量、临界尺寸测量、 颗粒尺寸与分布测量、光学特性测量、折射率测量、透过率与反射率测量等的多范围测量。

SINUMERIK 数控产品

西门子SINUMERIK全系列数控产品……赋能机械加工企业,提升竞争力。 从紧凑型,以及标准型数控系统,到模块化高端解决方案,实现技术全面覆盖。 针对机床用户的全价值链数字化解决方案,实现产品的生产准备、执行、工艺验证过程的效率提升,以及加工过程的动态变化。围绕产品、生产和性能的数字化双胞胎来推动闭环式创新。

SINUMERIK ONE

SINUMERIK ONE 是西门子推出的的第一代数字化原生数控 系统,是西门子推动机床行业数字化转型的关键产品。它不仅 仅是硬件上的创新,其数字化双胞胎技术可帮助您在一个虚拟 环境中对加工流程进行完整的仿真和测试。该数控系统集成有 SIMATIC S7-1500F PLC,有机柜型和面板型两种规格。 SINUMERIKONE 全面集成到 TIAPortal,向机床厂商开放该 高效的工程平台。

SINUMERIK 828D

SINUMERIK 828 控制系统最适合用于模块化程度低、工 件生产量大的标准型机床。紧凑而又性能强劲的SINUMERIK 828D 是 针对注重成本、要求高数控性能和简易调试的市场的解决方案。 其坚固耐用的硬件架构和智能的控制算法,以及出色的驱动和电机 技术,确保了极高的动态响应性能和加工精度。直观的SINUMERIK operate用户界面成就了高效的机床操作。SINUMERIK828系列控制 系统的卓越性能、10.4-15.6寸的显示器、多达12个轴,4通道使其 能够满足标准机床,普通专用机床的各种要求,除此之外,他还配 套了众多的数字化解决方案。

WPT1+ LH

创建一个基本的自动化单元,管理一台或两台机器和多种工具。管理1或2台机器:生产单元的最佳开始。3种物料架:轻型、重型和旋转式,可定制容量。大型门和滑动装载站,方便进出。用于托盘的80kg有效载荷,用于轻件的特殊夹具。卡爪和机床卡盘的气动控制。

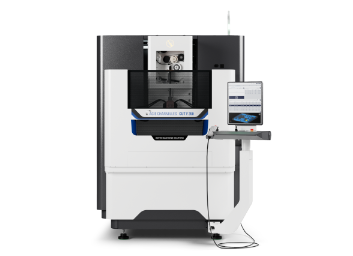

MILL P 500 VHP

MIKRON MILL P 500 VHP(超高精密度)铣削加工中心专用于细微加工,并提供超高精密度,在长时间生产中,可保持稳定如一的高表面质量和高精度。这款加工中心的亮点还包括高稳定性和高可重复性,是众多苛刻加工应用的理想选择,包括至臻模仁、高质量汽车反光镜模具、精致燃料电池模具和医疗器械产品复杂型腔加工。在信息通信行业(ICT)和汽车行业,这款加工中心可靠性高,可充分满足这些行业对公差和超高表面质量的严苛要求。

CUT F 350

通过我们先进的CUT F线切割加工制造解决方案彻底改变生产力 — 在一个紧凑灵活的解决方案中实现无与伦比的效率和精度。使用我们易于使用的界面提升您的运营!

SYNTEC CNC数控系统方案

1.加工中心系统方案 2.车铣复合系统方案 3.钻攻五轴系统方案 4.两轴车系统方案 为您提供完整的、性能优越的CNC数控系统+伺服整合方案

工业、协作机器人手臂机床自动化方案

联达自动化为您提供更专业的金属制造行业加工取放解决方案,包括工业手臂取放方案、协作手臂取放方案;机器人手臂替代人工取放加工,提升产品与加工效率,提升生产自动化。

智能制造工厂数字化解决方案

SynFactory数字工厂生产管理系统,以生产设备实时监控、资料数字化集中管理为基础,组织生产管理、质量管理、设备管理、库存管理等流程融合,通过监控看板、统计预警、趋势分析等帮助管理人员进行经营管理。帮助您解决工厂管理痛点,助力制造型企业降本增效,实现数字化生产模式和管理方式。

.png)

模具智能管理解决方案

模具工厂可依托于模具云端智能管理平台向上为ERP提供经营决策分析支撑,向下与模具设计、编程、供应链、加工自动化、AGV、IoT、WMS等进行深度融合,实现信息互联互通,积累模具生产大数据,并借助工业互联网、AI等技术,实现模具智能制造。

柔性自动化加工解决方案

以规范化的数据为基础,以信息化系统为平台,以智能机器人为核心,帮助企业实现生产设备的互联互通,建立高精度、高效率的智能化制造模式。

模具注塑一体化管理

注塑系统实现量产(注塑/冲压/压铸等)企业项目、工程、模具、注塑、质量等一个平台进行产品及模具的全生命周期管理,打通模具和量产车间墙,实现厂级高效协同制造。以高级计划排程(APS)为核心,以IoT为基础,集成ERP/PLM,实现客户需求到产品交付,助力企业柔性化制造,满足多品种小批量的个性化市场需求,帮助企业建立更具核心竞争力的数字化/智能化车间。

H400车铣复合数控车床

H400型数控车床是我公司的专利产品,专利号:ZL2018207776267 一种整体式异步床头、ZL2018218955114 带有直驱式主轴的数控车床。该数控车床采用半闭环控制数控车床系统。标配为三轴控制C\X\Z\Y\A,主机采用 30°斜拖板,阶梯轨布局,Z 轴滑轮呈三角形结构,拖板刚性强。主轴(C 轴)是由非传动机构直接驱动的集成交流异步伺服电机,实现位置控制和速度控制,主轴可实现旋转进给、分度和精确停止。主轴夹紧是通过使用液压回转油缸驱动三爪卡盘来实现的工件的夹紧。X 和 Z 由滚珠螺杆、滚动直线导轨传动。导轨保护采用全保护,进给电机采用5对极伺服电机(23 位编码器)。机床动态特 性好,精度高,刚性强。主轴的加减速时间短,加工表面粗糙度可达 Ra0.8 或更低,重力加速度高达 0.8G。

H500车铣复合数控车床

H500型数控车床是我公司的专利产品,专利号:ZL2018207776267一种整体式异步床头、ZL2018218955114带有直驱式主轴的数控车床。该数控车床采用半闭环控制数控车床系统。标配为三轴控制C\X\Z,主机采用30斜拖板,阶梯轨布局,Z轴拖板呈三角形结构,拖板刚性强。主轴(C轴)是由无传动机构主轴,直驱式的交流异步伺服主轴,实现位置控制和速度控制,主轴能实现旋转进给、分度、准。主轴夹紧是以液压回转油缸带动三爪卡盘实现工件的夹紧。X、Z是以滚珠丝杠驱动,滚动直线导轨;导轨防护采用全防护,拖板进给采用绝对值交流伺服电机。机床动态特性好,精度高,刚性强。

H48数控车床

H48型数控车床是我公司的专利产品,专利号:ZL2018207776267-种整体式异步床头、ZL2018218955114带有直驱式主轴的数控车床。该数控车床标配五轴(X/Z/C/A/B)半闭环控制数控车床系统。标配为三轴控制c/x/z,主机采用45"斜导轨布局,X拖板为一体拖板。X轴与Z轴在同一平面。主轴(C轴)是由无传动机构直接驱动的交流异步伺服主轴,实现位置控制和速度控制,主轴能实现旋转进给、分度、准停,拖板上后期可扩展两轴。主轴夹紧是以液压回转油缸带动三爪卡盘或弹性夹头实现工件的夹紧。X.Z是以滚珠丝杠驱动,滚动直线导轨,拖板可由重力自动排除拖板的反向间隙;导轨防护采用全防护,采用绝对值交流伺服电机。机床动态特性好,精度高,刚性强。

模云saas-天启系统

模云 SaaS·天启系统是专为中小微模具企业打造的一款提升数字化水平的轻量化智能车间管理软件,具有易部署、低成本等特点。针对在模具生产加工过程中普遍存在的工作效率低、人力成本高、人为失误率高等问题,模云 SaaS·天启系统采用云端部署方式,在不耽误生产进度的情况下,将电极设计、编程、备料、CNC 加工、CMM 检测、EDM 放电加工等环节全过程串联起来,实现了电极全生命周期管理,从而节省了模具 / 零件加工准备时间,降低人为出错率,CNC、CMM、EDM 的加工效率和设备稼动率得到提高,实现了车间半自动化作业。

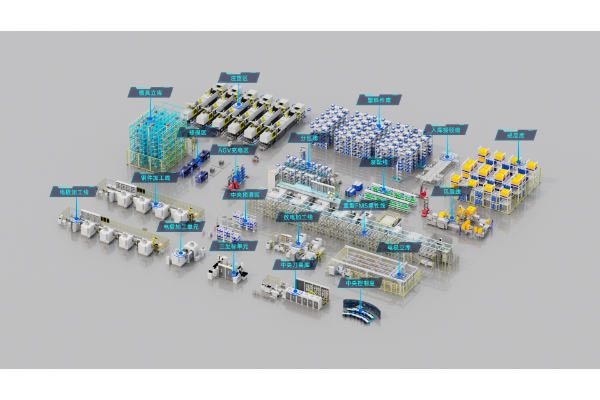

模云智能制造云平台

模云平台打通了离散制造企业的设备、网络、控制、车间、企业间的信息流和控制流,实现了“关灯生产”和透明化管理。 帮助行业企业解决产品订单、精益生产、生产资源共享、行业经验共享、可追溯性和企业级系统集成问题,以确保同时满足质量、交期、成本、柔性、敏捷等目标,为行业打造领先的智能制造智慧工厂,并建立多地研发、协同制造的分布式制造新模式。

.png)

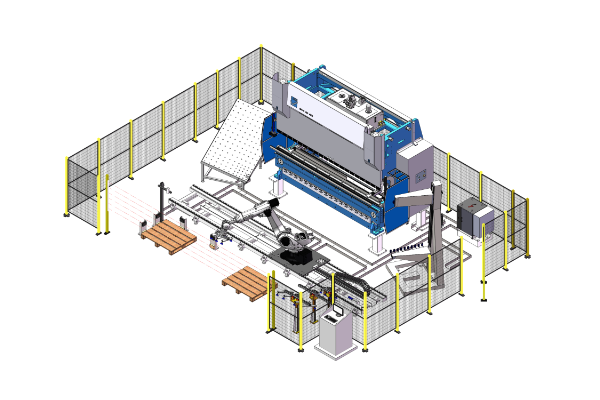

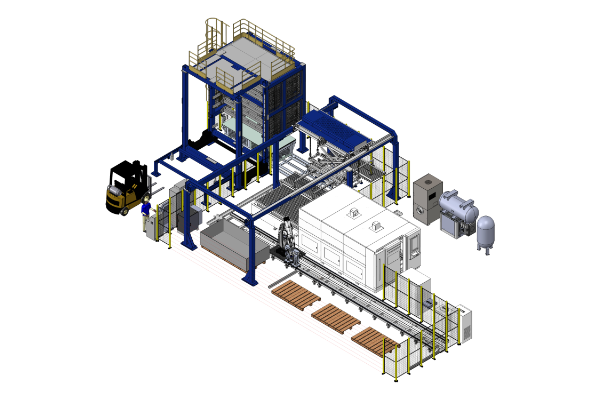

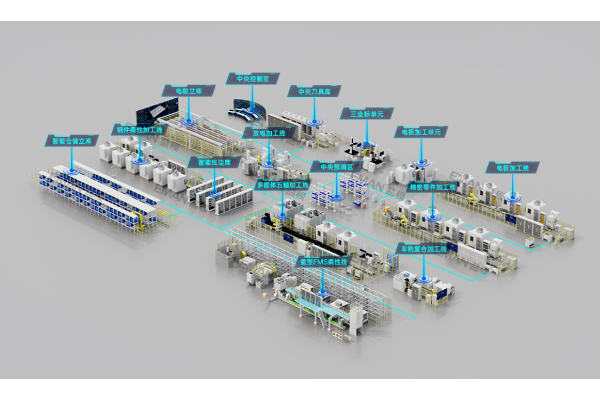

柔性制造自动化系统(FMS)

模德宝柔性制造自动化系统(FMS),具备成熟稳定的自动化生产调度、机器人及生产设备通信控制、OEE设备监控、生产数据分析、故障预警等功能,可集成高速加工中心、数控车床、电火花机、三坐标检测机等数控设备,通过自主开发的自动化控制技术,实现生产设备、工业机器人、智能硬件、信息系统之间的互联互通和集成应用;系统自动分析、处理各项加工数据,通过“软硬整合、边云协同”的模式,实现生产线少人化、信息化系统无纸化、数据采集实时化、离散制造自动化的目标,完成企业多品种、小批量零件的加工、检测等的自动化运行、无人化值守、关灯生产。

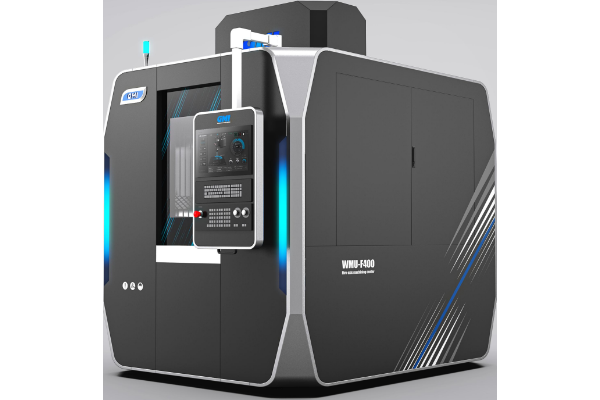

F400五轴加工中心

1.天车式结构设计,运动部件远离切削加工区,有效降低运动部件故障率。 2.整体式摇篮AC结构,滚子凸轮/DD马达结构,确保操作者和铣头以及工作台的距离最近,方便手动换刀和装夹工件等操作,最大程度减轻操作者的劳动强度,提升生产率。 3.全封闭防护设计,有效保护丝杠导轨,延长机床使用寿命; 4.伺服刀库,换刀可靠;对刀仪自动补偿,极大提升生产率。 5.精密高速主轴,配精密主轴油冷机,保持主轴温度恒定,减少因为温升导致加工误差。 6.具有五轴联动(RTCP)刀尖跟随加工功能、斜面加工功能(G68.2指令功能)。 7.台湾/欧洲进口精密级滚珠丝杆、P级直线导轨。 8.严格的生产及检验流程,严格的激光干涉、球杆仪检测,确保用户每一台机器的品质。

K6S高速石墨加工中心

1.国内行业首创,床身底座采用优质矿物铸件(人造石)材料,具有优良的阻尼减振性能、低热传导系数、精度长久稳 定性、高耐腐蚀性能,整机性能及稳定性远高于基础件材料仍采用传统铸铁结构的机床。 2.紧凑的双螺杆全自动排屑排粉、湿式加工配置床身全自动清洗系统,干式石墨加工可选配置高度集成的石墨粉尘回收系统。 3.专利设计丝杠导轨多层密封防护,为丝杆导轨最大使用寿命提供有力保证。

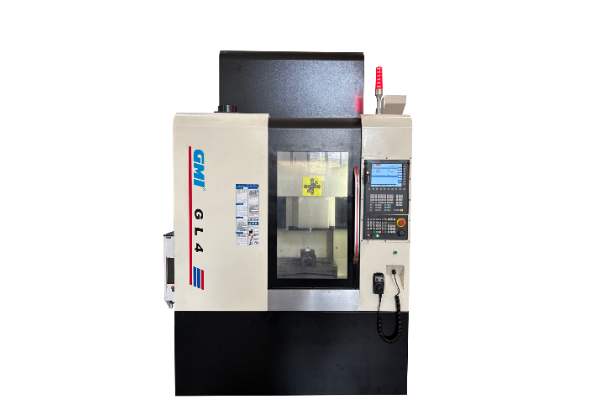

GL4高速直线电机加工中心

1.三轴应用行业最新直线电机技术,高精度直线光栅尺作全闭环控制。较传统丝杆传动方式,没有机械接触和反向间隙,解决丝杆热伸长、磨损快、寿命短等问题,同时具有更高的动态特性,加速度,实现高速度、高精度、高光洁度。 2.床身底座采用先进的矿物铸件即人造石材料,具有优良的阻尼减振性能、低热传导性、精度长久稳定性、高耐腐蚀性能,整机性能及其稳定性远高于基础件材料仍采用传统的铸铁结构机床。 3.床身智能自动冲洗系统。 4.专利设计多层密封防护,为直线电机、导轨等重要部件最大使用寿命保驾护航。 5.配备具有强大自动化技术、性能卓越的FANUC数控系统,耐用型操作面板,操作简单方便,精优曲面功能可获得最佳的工件表面。 6.20把刀高速伺服刀库,专用设计二层防护阻隔铁屑污染。 7.直线电机驱动,重复定位精度可达0.002mm。 8.高刚性法兰式高精密永磁同步电主轴,高转速、高精度、高稳定性,极低的热伸长量,更适合高速高精加工。 9.严格的生产及检验流程,严格的激光干涉、球杆仪检测,确保每台机器品质。 10.可加装四轴或五轴转台,实现多轴联动加工。 11.有限元分析,确保最佳的力学及模态结构。

走心车床BS205D

BS205D数控机床,一直秉承“生产一流机床,提供一流服务”的精神,紧密追踪当今数控机床领域前沿技术,不断研发和生产符合用户要求的高精度、高效率、高可靠性的机床产品,被广泛应用于电子、通讯、汽车、摩托车、手表、航空航天、医疗器械、光学仪器等领域

走心车床BS266D

BS266D数控机床主副轴均采用内藏式电主轴,前端设有气幕保护。Z1、Z2、X2轴丝杆均采用预拉伸结构,有效减少丝杆发热带来的影响,选用高品质的热补偿软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工刀具排布紧凑,标配32支刀具。同步导套/无导套/固定导套四种加工模式,满足不同类型产品的加工需求。侧面动力头设计为三支固定式加三支插拔式刀座结构,可实现侧面和端面选配刀具互补。采用油气润滑技术,丝杠导轨润滑效果好,精度稳定性高使用寿命更长。Y2轴采用燕尾式硬轨结构设计,切削刚性好,适于重切削加工。

走心车床BS325D

BS325D具有足够强度的合理结构,保证切削所需的高刚性。Z1轴、X2轴、Z2轴都采用预拉伸结构,有效消除丝杆发热带来的影响,选项高品质的热补正软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工。刀具排布紧凑,一次最多可装28把刀具,大幅度消减待机换刀的时间。长旋转种导套、无导套三种加工模式,方便客户,满足不同类型产品的加工需求。采用两支到四支不同径向动力刀具,三支轴向动力刀具,两到三支旋转动力刀具的可选组合。