- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

精雕五轴高速加工中心JDGR200T自动化单元

JDGR200T 适用于精密模具、精密零件及复杂五金件的五轴加工。 + 具有稳定的微米级加工能力,可实现“0.1微米进给、1微米切削和纳米级的表面效果+ 配置中150高速同步主轴,具有高转速低振动的特点,具备精密铣削、镗孔、钻孔和攻丝等复合用刀能力。 配置北京精雕在机检测系统,对工件、刀具、机床状态进行在机检测与修正,降低关键十要素“固有偏差”对零件精度的影响。 可配置刀库容量为63把的链式刀库,配置自动供料系统,实现自动化加工。

.png)

精雕五轴高速磨削中心JDGR500_MG

JDGR500-MG适用于金属硬料、石英、硅、陶瓷等硬脆材料的五轴精密磨削加工。 + 具有稳定的微米级加工能力,能达到“ 0.1微米进给、1微米切削和纳米级的表面效果 ”。 + 配置Φ150高速同步电主轴,具有高转速低振动的特点,满足精密磨头的使用要求。 + 配置北京精雕在机检测系统,对工件、刀具、机床状态进行在机检测与修正,降低关键 要素“ 固有偏差 ”对零件精度的影响。 + 可配置不同的附件与软件,实现孔、柱、轮廓、光学球面镜片、光学非球面镜片等特征 或产品的精密磨削。

精雕五轴高速加工中心JDMR800

JDMR800适用于航空航天、能源行业、汽车工业、模具制造等领域的中大型复杂零件的五轴加工。 + 对称的动梁龙门框架,配置摇篮式双轴转台,结构紧凑、刚性高、热稳定性好。 + A轴采用双驱技术,回转精度高、输出扭矩大。 + 配置HSK-A63刀柄接口的大扭矩同步电主轴,可使用大直径刀具,具有铣、镗、钻、 攻、铰等复合用刀能力。 + 配置北京精雕在机检测系统,对工件、刀具、机床状态进行在机检测与修正,降低 关键要素“ 固有偏差 ”对零件精度的影响。

.png)

JTMA-400 五轴高速机

产品特点: — 龙门结构使机床动态特性和精度保持性更好 — 采用DD直驱五轴转台 — 运动部件与加工区域完全隔离, 方便机床清洁 — 合理且优良的人机交互设计,确保了操作人员的舒适性和方便性 — 自动无线测头自动标定五轴中心功能(可选配) — 采用全闭环控制技术,机床加工更精准可靠 — 高精、高速、高效的加工能力 — 优良的人机交互界面 加工材料: 铝合金、铜、钢 应用范围: 模具、精密零部件等

JTDR-400五轴加工中心

产品特点: - 高速换刀系统,快速换刀时间 - DD直驱高速转台, 定位精准可靠,确保加工质量 - 移动速度高,缩短空移时间 - 高速高效地加工能力,是批量加工产品的极好选择 - 先进的著名品牌数控系统,功能强大且可靠 - 优良的人机交互界面,操作简单 加工材料: 碳钢、合金钢、铜、铝合金、复合材料(塑料) 应用范围: 3C产品、汽车、仪器仪表、轻工轻纺、电子电器、航天航空和机械制造等行业的中小型箱体、盖、板、壳、盘等零件的加工

JTDR-550五轴加工中心

设备概述: JTDR-550高精版五轴加工中心是科杰公司自主研发制造,用于中小型零件加工机床配詈五轴转台,可完成一次装夹多面加工,高速大扭矩DD直驱动转台,快速定位加工。可广泛适用于汽车配件、航空航天、3C产品、通讯等领域的中小型零部件及各类精密模昙加工 设备特点: 高刚性主体结构,具备更高的精度稳定性 配备大扭矩 DD 直驱转台,精度高,定位快速,缩短加工辅助时间高刚性接口主轴,达到更高的切削性能及加工表面质量 全封闭紧凑式外防护设计,更近的操作距离,大幅度提高操作便利性刀臂式刀库,可装载刀具数量多,换刀速度快 加工腔斜面设计,切削废屑排出更直接,减少堆积,降低机内清洁维护频率 优良的人机交互界面,操作简单 自主研发数控系统,功能强大且可靠

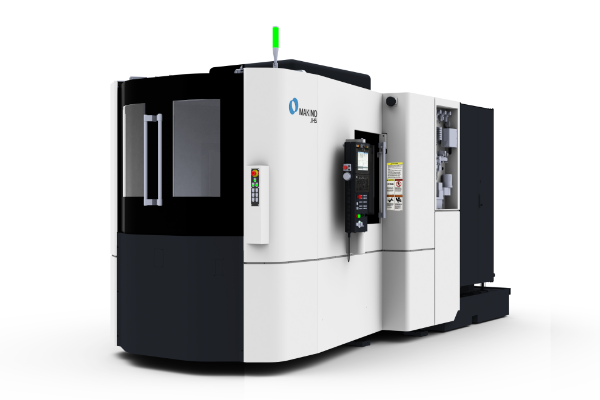

双交换工作台卧式加工中心 JH5

国产双交换工作台卧式加工中心——JH5延续了牧野设备一贯的核心优势,将 “高刚性、高稳定性、高耐用性” 三大特质深度融入产品基因,为企业在多品种、快交付的市场竞争中提供核心支撑,助力零部件制造企业从容应对市场快速变化的生产挑战。JH5适配多种加工场景,既能适用中大批量生产场景、满足零部件供应商的规模化加工需求,也适用于通用工程机械加工领域的复杂零件加工任务。

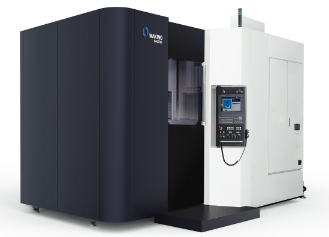

高性能的5轴立式加工中心 DA500

牧野DA500机床是一款高性能的5轴立式加工中心,专为提升零部件加工的生产率和精度而设计,可以实现了敏捷的进给轴运动和高效的加工。 加工优势 1高效加工:牧野DA500能够显著减少各种非切削时间,包括主轴加速、定位、换刀、刀具破损检测以及托盘更换时间,从而提升了整体加工效率。 2高精度加工:通过采用先进的控制技术和高精度的传感器,该机床能够实现微米级的加工精度,满足高精度零部件的加工需求。 3灵活性:机床配备了丰富的可选规格和设备,可根据客户的具体需求进行定制,如托盘杂志规格、转台功能等,提升了加工的灵活性和适应性。 应用领域 牧野DA500机床广泛应用于半导体设备、医疗、航空航天、汽车零部件等高精度、高效率要求的加工领域。其出色的加工性能和灵活性使得该机床能够满足复杂零部件的加工需求,提升生产效率和产品质量。此外,该机床还适用于需要快速换产和多种工件尺寸处理的场合,有助于企业提升整体生产效率和竞争力。

高精度电火花加工机 EDAF2i ULTRA

EDAF2i ULTRA是在牧野机床推出的最新高精度数控电火花机床,采用牧野最新研发的微细放电加工控制回路配合大理石工作台,释放强大的加工性能,将电火花加工纹面质量与加工效率提升到新的高度。 加工优势:VDI纹面均匀性、接插件清角与熔边、电极损耗控制、加工效率等方面 应用领域:超精密接插件行业、医疗行业、IC封装行业等对放电加工有较高要求行业

INTEGREX i-630V/6S

INTEGREX i-630 V 是马扎克公司推出的一款高性能复合加工中心,专注于外径车削与卧式铣削,旨在实现高速、高精度、高附加值加工。该设备通过一次装夹即可完成多面车削与铣削,大幅缩短在制时间,并利用先进刀具与高速加工技术提高加工效率。 设备具备强大的车铣复合功能,可集约加工工序,优化生产节拍。其标准铣削主轴最大转速10,000rpm,采用37/30kW(40%ED/连续)电机驱动,提供高速、高功率输出,短时额定扭矩353N·m(40%ED),适用于多种材料的粗加工与高精度精加工。

QRX-50MSY L

QRX-50MSY L是一款高精度、高性能的双主轴/双刀塔卧式车床,主要面对轴类产品。在小直径棒材产品的大规模生产时,机床的时间优势非常显著。能够同时对两件工件进行加工,也能够通过上、下刀塔实现平衡切削。与双主轴/单刀塔的数控车床相比,在生产效率方面有显著提升。而为了进一步实现高生产性,在第一主轴进行加工时,第二主轴上的成品可从机床上取出,这样实现了连续的自动化操作,不会影响机床的加工周期。 QRX刀塔是12D24P刀塔,采用了 BMT45 标准,该标准正被作为一项新的全球标准加以推广。刀具可支持180° 反向安装,旋转式刀具可以安装在刀盘上的任意位置,能够灵活应对不同工件类型的变化,最大程度减少加工干涉。上/下刀塔的旋转刀具以及 80 毫米(±40 毫米)的 Y 轴长行程,使得机床能够使用多个刀具夹头,从而实现多种加工方式。 机床采用“Mazatrol SmoothG”数控系统。触摸屏设计能够加快诸如编程和编辑等操作的速度。其各种干涉检测功能可支持刀塔的复杂动作,以确保操作的安全性。

INTEGREX i-350H S

INTEGREX i-350HS 是搭载了马扎克Smooth AI系统的复合加工机,也是“DONE IN ONE”理念的最佳体现。它将齿轮加工功能和测量功能融合在车铣复合加工机上,可以实现齿轮加工方式,如:滚齿加工、铣齿加工。 为实现更高的生产性和高度自动化,配置如下性能:1、新型平行式下刀塔,可在下刀塔上配置中心架。2、配置Smooth Ai系统,提高机床基本性能。3、5轴DBB、铣轴空跑测试,提高机床精度。4、两个车削主轴卡盘卡爪可配置自动更换装置。5、工件卸料器、工件搬运装置。6、配置用于自动化设备的副显示屏,便于操作、维护及改善。7、可配备长钻刀具的第二刀具库,并可进行该刀具自动更换。

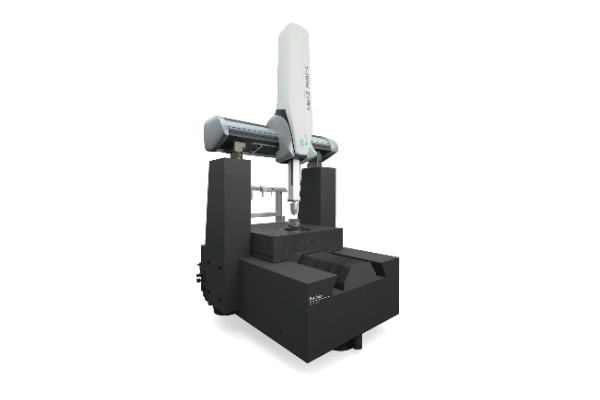

Leitz PMM-C系列高精度三坐标测量机

1)超高精度测量,精度可达0.28µm,实现亚微米级精度 2)专利测头系统,自动补偿误差,确保测量稳定性 3)高柔性与应用广泛性,一台设备能胜任多种复杂测量任务

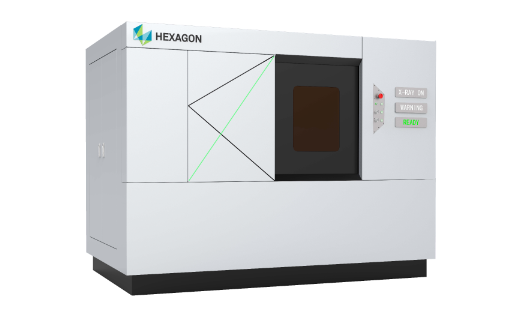

SuperVolume 1V 工业CT无损检测方案

Super Volume 1V是海克斯康工业CT系列中的高精度计量型CT。该设备配备130 kV微焦点射线源和高分辨率探测器,是一款面向不同行业的通用性精密计量型检测设备。

3D微纳光学形貌检测Optic Nano Plus

3D微纳光学形貌仪产品系列按功能分为三维干涉光学轮廓仪、超景深光学显微镜、复合式三维测量显微镜三个产品。是一款高精度多元化测量方案,具有纳米级到毫米级精度,可满足各种高精度、高性能和高稳定性测量的需求。实现对粗糙度与波度测量、形状与轮廓测量、薄膜厚度测量、微观尺寸测量、临界尺寸测量、 颗粒尺寸与分布测量、光学特性测量、折射率测量、透过率与反射率测量等的多范围测量。

台群精机T-500A钻铣加工中心

1、T-500A钻铣加工中心,X、Y、Z三轴丝杆全部采用精密滚珠丝杆,三轴导轨采用精密直线导轨;三轴采用绝对值式伺服电机,通过进口高性能数控系统分析并补偿坐标的位置实现机床高精度。 2、主轴采用精密级主轴,通过直联式传动结构,标配最高转速达24000rpm;铸铁均采用米汉纳铸造工艺,并进行完全热处理,消除内应力。 3、机床具有高精度、高速度及高刚性,集钻孔、攻牙、铣削等加工为一体,广泛用于3C行业,汽车零部件、小型模具加工、医疗器械等行业中的小型板零件、盘形零件、壳体类加工。

台群精机T-V856HA 立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、C3级丝杆,带预拉结构,消除部分热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把伺服刀臂式刀库,液压打刀,速度快、效率高,质量可靠,性能稳定。 6、主轴采用台群BBT40高速电主轴单元,最高转速可达15000转,主轴前端采用迷宫设计,并带气幕保护功能,防止切削液进入主轴轴承。

台群精机T-V320UA五轴立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、大直径C3级丝杆,带预拉结构,中空冷却配置,大幅降低传动热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把刀臂式刀库,质量可靠,性能稳定。 6、主轴采用台群的高速主轴单元,主轴采用BT40-12000r/min直联头,主轴前端采用迷宫设计,主轴带气幕保护功能,防止切削液进入主轴轴承。

数控走心机SZ-256E

E系列中高端6轴走心机 背轴侧刀具座可安排两排刀具,具备Y2轴,功能强大 主轴侧铣动力头,背轴侧动力头可实现多种扩展 有导套与无导套灵活切换

数控走心机SZ-206F

全新设计的床身体,借用有限元分析(FEA)进行优化设计 最多可装30把刀,模块化布局,适合复杂零件的加工 背轴侧14把刀:4把车刀,7支端铣和3支侧铣 采用电导套结构:实现高速、高精度加工 有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位

数控走心机SZ-326F

有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位 无导套专用主轴支撑结构,短工件也可实现高精度加工

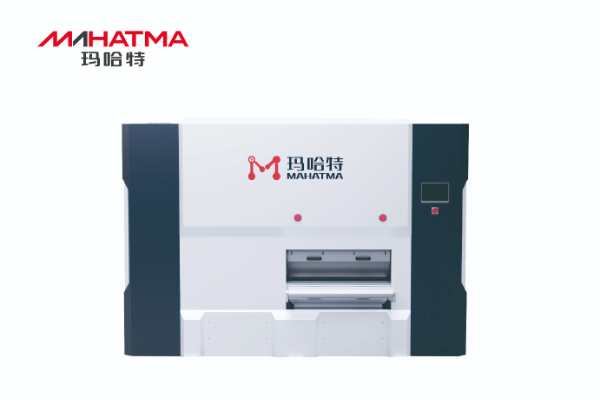

新一代智能化高精度矫平送料一体机

玛哈特全新推出的高精度二合一矫平送料一体机融合精密多辊矫平与伺服送料技术,专为高端制造需求设计。该设备以其卓越的±0.05mm级送料精度和高效的波浪形变消除能力,成为冲压、剪切及激光切割等高要求场景的理想选择。结构紧凑,支持快速换型,显著提升生产效率,优化运营成本。该机型特别适用于已配置独立开卷设备或使用预开卷料的生产环境,配备智能化控制界面与故障诊断系统,确保稳定运行,为现代化生产线提供可靠解决方案。

高端数控高精密矫平机

玛哈特新一代高精密数控矫平机,专为高端金属板材加工而生,融合先进多辊矫平技术与全数字化控制系统,实现从微米级平整度控制到智能工艺管理的全面升级。设备采用高刚性一体式机架与精密可调矫平辊组,有效消除材料内应力、翘曲及波浪变形,矫平精度可达±0.01mm/m,满足汽车结构件、新能源电池托盘、精密电子外壳等严苛应用需求。配备工业级触控操作界面,支持参数自动存储、远程监控及故障自诊断,换型快捷、运行稳定。无论是连续化产线集成还是高附加值单件生产,玛哈特高精密数控矫平机均为提升材料品质与制造效率的核心保障。

液压高精密矫平机(六重式)

玛哈特液压高精密矫平机(六重式)采用六重辊系精密布局,结合高响应液压压下系统与闭环控制技术,实现对高强度金属板材的高效应力释放与超平度整平。设备通过上下工作辊与支撑辊的协同作用,显著提升刚性与矫平稳定性,有效消除厚板翘曲、卷曲及残余应力,矫平精度可达±0.01mm/m,适用于1.5–8.0mm厚冷轧钢、不锈钢及高强钢等难矫材料。整机配备智能数控系统,支持压力自适应调节、辊缝数显设定与一键换型功能,操作便捷、运行可靠。特别适用于工程机械、轨道交通、储能结构件等对板料平整度与后续加工精度要求极高的高端制造领域,为重型板材前处理提供高效率、高一致性的解决方案。

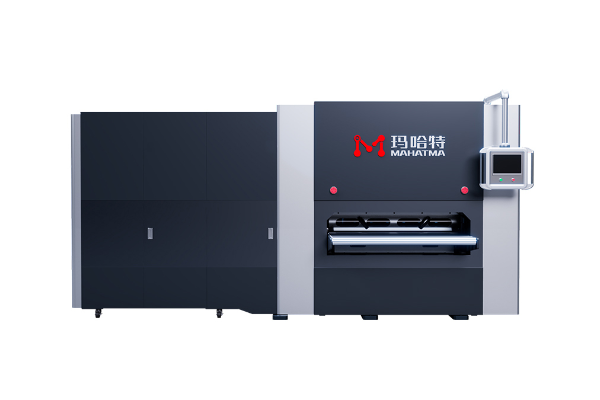

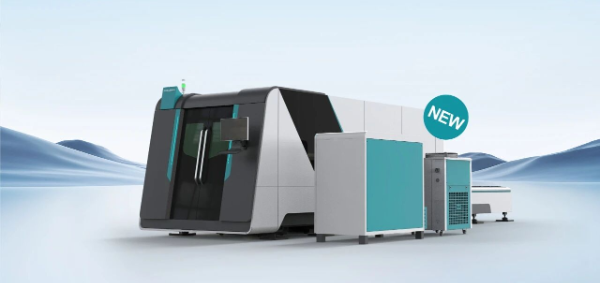

新品发布 | D-Speed 高性能激光切割机重磅登场!

产品介绍: D-Speed 高性能激光切割机专为追求卓越切割效率与优质加工品质的企业量身打造,凭借 “高速度、高效率、高精度” 的核心优势,以及智能化、高集成、自动化的创新设计,将全面升级金属板材加工体验,助力更多企业迈向高水平工厂行列。 “Speed”的含义: S——Swift:极速响应(指装备的动态响应性能); P——Precise:精准切割(指装备的精度控制能力); E——Efficient:高效产出(指装备的综合生产效率); E——Endurable:稳定耐用(指装备长期稳定运行的性能); D——Dynamic:动态适配。 二、核心性能:参数拉满,效率实现质的飞跃 D-Speed高性能激光切割机精准锚定“效率”与“精度”这一核心痛点,聚焦各类金属板材的高精度、高速度切割场景,无论是薄至1mm的精密件,还是厚板的高强度加工,都能实现品质与效率的双重突破,为汽车零部件、工程机械、五金制品、医疗器械、航空航天配套等领域企业提供强力支撑。 D-Speed 的性能参数达到行业先进水平,每一项数据都指向“效率提升”与“精度保障”: 动力储备强劲:激光功率最高可达20kW(NonCE/NRTL版本,CE/NRTL版本最高12kW),轻松应对不同厚度、不同材质的金属板材切割,无需频繁调整设备; 运动控制精准高效:最大单轴加速度1.5G,确保单轴运动的迅速与精准,为精细切割提供保障;最大联动定位速度150m/min,大幅缩短非切割空程时间;最大联动加速度2.0G,可快速响应指令,即便复杂图形加工也能保持高效节奏; 切割效率显著提升:通过自研切割头技术,搭配小芯径光纤,1-3mm板材整体切割效率直接提升22%;更搭载7Hz低通滤波技术,对比传统5Hz方案,效率再升15%,且切割质量更优——1-3mm板材披锋高度≤0.02mm,切割断面粗糙度≤Ra3.2,实现“快速度”与“高品质”的兼得。 三、特色功能:从核心部件到系统设计,全方位降本增效 D-Speed在细节设计上深度贴合企业生产需求,从核心部件到系统配置,每一项功能都为“降本、提效、稳质”服务: 1.核心部件:耐用性与性能双优切割头:3/6kW版本可选配短焦+小芯径光纤,小光斑带来高能量密度,切割效率再升级;同时兼顾耗材通用性与维护便捷性,减少后期耗材成本与停机维护时间; 切割桥:采用高强度航空铝材质,经精密模具成型与受力分析,高速、大加速度动态切割时横梁形变被精准控制,保障切割精度稳定; Z轴驱动系统:大功率Z轴电机加持,速度提升33%,空程时间显著减少;优化的加速性能提升整机加工节奏,更能为飞行切割等复杂工艺提供稳定动力。 2.独立电柜:稳定、安全、易维护独立电柜设计是D-Speed的“安全卫士”与“维护助手”:有效隔绝设备振动与粉尘,为内部精密电气元件提供稳定工作环境,降低故障率;电气模块集中布局,诊断、维修无需进入主机内部,大幅缩短停机时间;同时将高压、强电部分与操作区隔离,防尘、防触电,全方位保障人员与设备安全。 3.智能选项:废料利用+精准定位,挖掘生产潜力 余料再生产功能:高效利用切割废料,减少原材料浪费,操作简单高效,为企业节省成本; 视觉寻边功能:实现极速寻边与超高精度二次定位,即便板材摆放略有偏差,也能精准切割,降低操作失误率。 四、安全易用:降低门槛,保障生产无忧 D-Speed在安全与操作便捷性上做到“双兼顾”: 安全防护:可配备安全联锁装置,通过机械与电气双重制约防止误操作;防辐射窗符合CE认证标准,保障操作人员健康,同时不影响加工观察; 易用性设计:定制开发切割软件,支持实时可调工艺参数,操作简单易上手,降低人员培训成本,新手也能快速启动生产。 E- 五、自动化方案:高集成模式,构建智能产线 针对现代化工厂的自动化需求,D-Speed提供高集成解决方案: 一体化控制:一台电脑即可同时控制激光切割与上下料装置,无需额外配置PLC,降低设备投入成本; 标准化配置:自动化设备免编程,与激光切割机无需对接信号,调试时间节约70%-90%; MES中控对接:可无缝搭配MES中控系统,实现上下游设备联动,轻松构建全自动化产线,助力企业迈向“智能制造”。 六、装箱保障:物流运输无忧,快速投产 D-Speed延续迪能激光家族化设计语言,整体机身沉稳大气,兼具科技质感与实用属性。稳定的机身结构不仅为高速切割提供坚实基础,更能融入各类现代化车间布局,从视觉到使用体验,都传递出“可靠、耐用”的产品基因。 外观设计之外,D-Speed还采用了专业装箱方案,兼顾了设备安全送达与快速投产的属性:拆除外围钣金后,整机及附属部件可一次性装入40HQ货柜;同时采用防潮真空袋密封包装,隔绝潮湿、盐雾与氧气,防止设备氧化锈蚀,搭配缓冲材料,保障运输与存储过程中性能稳定,开箱即可快速调试投产。

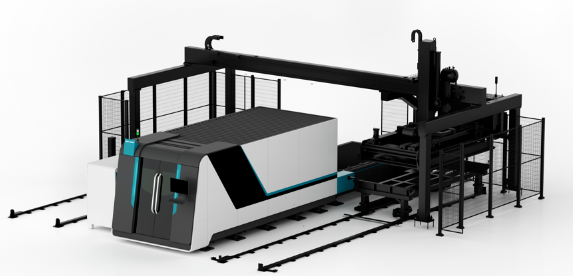

D-Cell激光自动化生产单元

产品介绍: 一、D-Cell 激光自动化单元的技术突破 D-Cell 作为迪能激光自主设计研发的智能激光自动化单元,深度融合工业 4.0 技术,在行业内具备突出先进性,其核心优势集中体现在全流程自动化、人性化设计与灵活适配能力三大维度: (一)全流程无人化,提效稳质降本 D-Cell 构建了从原料上料到成品下料的完整自动化作业闭环:原料由原料台运送至交换区后,真空吸盘升降机精准吸取原料(下方设叉齿保护防滑落)并移至切割机工作台;切割完成后,交换台自动替换原材料与废料,升降梯承接废料并运送至废料平台。整个流程几乎无需人工干预,仅需一人值守即可实现连续 “自动生产”,既大幅提升生产效率,又减少人力成本与生产不确定因素,显著提高生产稳定性和产品质量,成为现代化智能制造的理想选择。 (二)人性化设计,兼顾便捷性与安全性 在操作体验上,D-Cell 遵循人机交互原则,界面直观易懂、操作简便,非专业操作人员也能快速上手,实现生产 “傻瓜式” 管理,提升工作满意度与效率;在安全保障方面,系统优化装卸料作业流程以减少操作者体力负担,配备安全围栏与安全光幕等先进防护机制,严格遵守工业安全标准,确保生产环境安全无虞。 (三)多技术融合,适配多样化需求 针对不同客户的个性化需求,D-Cell 创新性整合磁力分张、高精度在线测厚、高效吹气分张及机械扳角等先进技术,打造高度灵活且可靠的自动上下料体系,可适配不同场景下的生产需求,展现出极强的市场适配能力。 二、核心装备 D-Speed 的硬核实力 作为 D-Cell 激光自动化单元的核心装备,D-Speed 高性能激光切割机的性能参数达到行业先进水平,以 “效率提升” 与 “精度保障” 为核心目标,为整体单元的优异表现提供坚实支撑: 动力储备强劲: 激光功率最高可达20kW(NonCE/NRTL版本,CE/NRTL版本最高12kW),轻松应对不同厚度、不同材质的金属板材切割,无需频繁调整设备; 运动控制精准高效: 最大单轴加速度1.5G,确保单轴运动的迅速与精准,为精细切割提供保障;最大联动定位速度150m/min,大幅缩短非切割空程时间;最大联动加速度2.0G,可快速响应指令,即便复杂图形加工也能保持高效节奏; 切割效率显著提升: 通过自研切割头技术,搭配小芯径光纤,1-3mm板材整体切割效率直接提升22%;更搭载7Hz低通滤波技术,对比传统5Hz方案,效率再升15%,且切割质量更优——1-3mm板材披锋高度≤0.02mm,切割断面粗糙度≤Ra3.2,实现“快速度”与“高品质”的兼得。 三、契合产业趋势,拓展应用边界 “这份荣誉是对我们技术创新路径的最佳肯定。” 迪能激光领奖人表示,当前中国激光设备市场规模已突破 1500 亿元,智能化与自动化成为行业升级核心方向,而 D-Cell 的研发正是精准响应了制造业在人力成本上升、效率瓶颈突破等方面的迫切需求。目前,D-Cell已应用于汽车制造、精密钣金等领域,为客户构建智能工厂提供关键装备支撑;预计未来,在新能源、航空航天等高端领域的渗透率将持续攀升。 四、深耕创新,助力产业全球化升级 面向未来,迪能激光将继续秉承工匠精神,加大研发投入,依托深厚的技术积淀与精益生产工艺,持续迭代自动化、智能化激光装备解决方案。此次获奖既是企业发展的里程碑,更是新起点 —— 公司将以 D-Cell 单元的技术突破为基础,进一步拓展在高端制造领域的应用边界,为中国激光产业的全球化升级贡献力量。

C - Bend 160/3100 - S电液伺服折弯机:高效精准,一步到位!

产品介绍: 迪能激光 C - Bend 160/3100 - S 电液伺服折弯机,是钣金加工的得力助手。采用先进电液伺服技术,确保运行稳定、精度出色。其拥有160T的强大压力,配合3100mm的工作长度,可轻松应对多种规格钣金件折弯。智能控制系统操作便捷,能快速设置参数。设备结构坚固,可靠性高,不仅提升折弯效率,还保证加工质量,为钣金加工带来高效与精准的全新体验。 产品亮点: 高效节能动力系统:伺服电机驱动液压泵,相比传统设备可节能约20 - 30%,滑块工作与回程效率较同类机型提升5 - 20%,油温降低10 - 20℃,有效延长了液压系统的使用寿命,减少故障发生概率。 强劲动力提升效率:更强大的液压泵与主伺服电机,具备出色的动力性能,折弯速度快,能显著提高生产效率。 优质机架结构设计:机架整体焊接成型,数控退火处理消除应力,数控加工中心保证精度,加工后不变形。 “C” 字型机架优势:赋予设备更广泛的加工范围和更高的灵活性,可适应各种复杂形状和尺寸的工件加工。 先进液压控制技术:高频响闭环液压控制技术,速度、效率、精度优势突出。 精准挠度补偿功能:CNC 控制机械挠度补偿技术,确保折弯加工一致性。 出色作业能力表现:标准配置下开启高度 600mm,油缸行程 300mm,能够满足复杂工件与特殊模具加工需求,为多样化的生产任务提供有力支持。