- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

GMU-500五轴联动加工中心

X/Y/Z行程:520/880/420mm 主轴端面到工作台距离:±120/360(无穷) 工作台尺寸:400mm 最大承重:250kg X/Y/Z快速位移:48/48/36m/min 最大切削进给率:20m/min 机床尺寸:3700X2520X2750

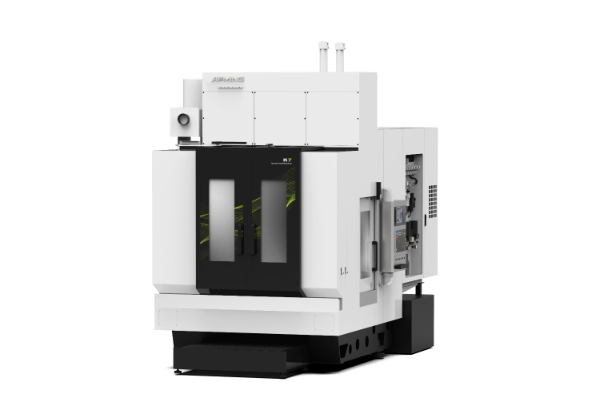

K7卧式五轴联动加工中心

1、K7为动柱式结构,配置高动态响应的驱动轻量化设计,X/Y/Z轴均为高响应滚珠丝杆传动,X轴左右进给加速度为1g,Y轴上下进给加速度为1g,Z轴滑枕进给加速度为1.5g,工件通过一次性装夹,实现多面铣削加工,大幅度缩短在制时间,特别适合于压铸铝汽车复杂零部件的多面及五轴高速、高效加工。 二、技术参数: 2、精度表现:X/Y/Z轴定位精度达0.008/0.008/0.008mm,重复定位精度达0.006/0.006/0.006mm;A/C轴定位精度12角秒,重复定位精度8角秒,满足精密零件加工要求。 3、速度表现:X/Y/Z轴快速位移达75/75/75m/min。最大切削进给率50m/min,A/B轴快进速度50/75rpm,结合高效换刀系统,大幅提升加工效率。

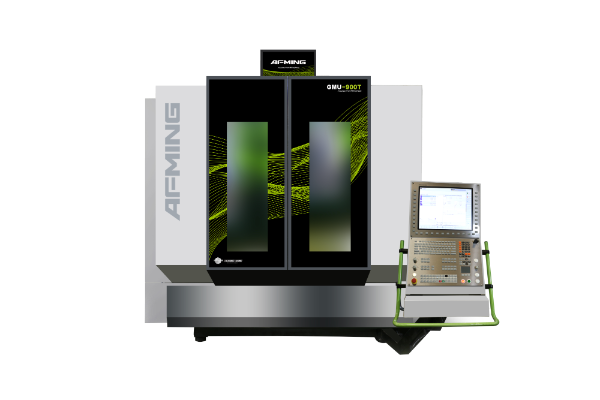

GMU-900T五轴联动加工中心

GMU-900T五轴联动铣车加工中心: 1、高刚性:搭载天车式龙门框架,合理布置筋型,确保铣削、车削复合切削时无震颤。C轴采用高扭矩车用力矩电机,确保工件在车削模式下的平稳、强力旋转。 2、高精度:A/C摇篮工作台搭配专利齿轮消隙技术,加工时无反向间隙,角度控制至0.001°。铣削为主,同步辅助车削工序的同一装夹连续加工,避免多次定位误差,精度寿命可达数年。 3、高能效:搭载15000rpm车铣复合电主轴,标配48T刀库12秒快速换刀,搭配自动排屑系统,减少非加工时间占用。 技术参数: 1、精度表现:X/Y/Z轴定位精度达0.008/0.008/0.007mm,重复定位精度:0.005/0.005/0.004mm;A/C轴定位精度8角秒,重复定位精度5角秒。 2、速度表现:X/Y/Z轴快速位移达40/40/40m/min,最大切削进给率20m/min,A/C轴快进速度20/600rpm。

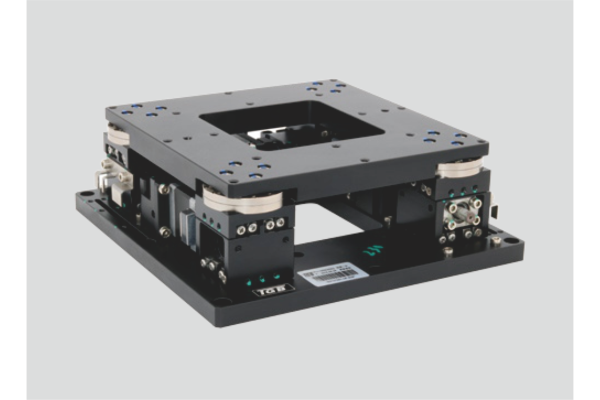

专业级多维触觉传感器 PX-6AX-GEN3

基于 ITPU(Intelligent Tactile Processing Unit) 多维触觉传感技术,帕西尼推出业内首款商用级高精度阵列式多维触觉传感器,开创性地实现了多维阵列力感知及材质、温度、纹理等众多物理属性的实时解析,并推动触觉传感器首次实现高可靠性规模化量产。其最新一代多维触觉传感器 PX-6AX-GEN3 凭借 1000000 Hz 测量采样频率和 1000 Hz 最大输出频率,可同步捕捉法向力、摩擦力、分布力、力矩、材质、温度、滑动、回弹等 15 种触觉信息,以及全量程 0.01N 精细力识别与 <0.5%FS 的重复测量精度,为具身智能体提供业内顶尖的物理环境感知能力。同时,优越的抗杂散磁场能力、IP68 行业顶级防水防尘和超 1000 万次使用寿命等众多卓越的产品性能,也使帕西尼多维触觉传感器在满足各类用户不同场景需求的同时,也可实现超高频、稳定耐用的工业级使用规格,展现出帕西尼在多维触觉感知领域的强大技术实力和产品优势。

多维触觉灵巧手 DexH13

多维触觉灵巧手 DexH13 是全球首款“多维触觉+ AI 视觉”双模态机器人末端,单手集成 1140 个 ITPU 多维触觉传感单元,拥有 15 种类人般丰富的感知维度,能够实现多维阵列力感知及材质、温度、纹理等 15 种物理属性实时解析。DexH13 多维触觉灵巧手创新采用 4 指 16 自由度(13 主动+ 3 被动)仿生机械结构设计,其中拇指独立 4 主动自由度,在省去冗余小拇指的基础上,可完成超 90% 的核心手部动作。另外,手部搭载 800 万像素高清手眼相机,配合柔顺灵活的运控能力及 0.01 N 的精准稳定力控,可完美执行易碎品抓取、精密装配等高难度复杂操作。而超 100 万次稳定、可靠的工业级使用寿命,突破传统灵巧手性能边界。

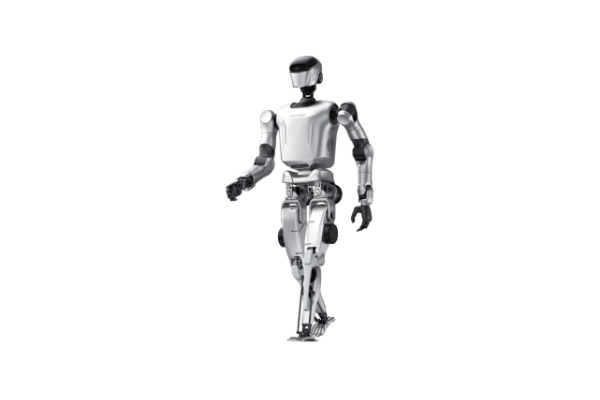

多维触觉人形机器人TORA-ONE

第二代多维触觉人形机器人TORA-ONE拥有更多自由度的灵活双臂和4指仿生灵巧手。TORA-ONE拥有超高的47个自由度,其中本体有21个自由度,双灵巧手有26个主动自由度。TORA-ONE 拥有全身 47 个自由度,具备高度灵活性,特别是其 4 指仿生灵巧手的设计,不仅具备高自由度,还能精准模拟人类的复杂手部动作。这种设计使 TORA-ONE 在各类精细化操作中表现出色,能够应对从精密装配到复杂抓取等多种任务场景,进一步拓展了机器人的应用范围。

.png)