- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

台群精机T-500A钻铣加工中心

1、T-500A钻铣加工中心,X、Y、Z三轴丝杆全部采用精密滚珠丝杆,三轴导轨采用精密直线导轨;三轴采用绝对值式伺服电机,通过进口高性能数控系统分析并补偿坐标的位置实现机床高精度。 2、主轴采用精密级主轴,通过直联式传动结构,标配最高转速达24000rpm;铸铁均采用米汉纳铸造工艺,并进行完全热处理,消除内应力。 3、机床具有高精度、高速度及高刚性,集钻孔、攻牙、铣削等加工为一体,广泛用于3C行业,汽车零部件、小型模具加工、医疗器械等行业中的小型板零件、盘形零件、壳体类加工。

台群精机T-V856s立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、C3级丝杆,带预拉结构,消除部分热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把伺服刀臂式刀库,液压打刀,速度快、效率高,质量可靠,性能稳定。 6、主轴采用台群BBT40高速电主轴单元,最高转速可达15000转,主轴前端采用迷宫设计,并带气幕保护功能,防止切削液进入主轴轴承。

台群精机T-V320UA五轴立式加工中心

1、整机结构为定柱式,十字滑台结构。机身采用超大稳固底座,高刚性的大跨距人字形立柱,高速切削不震动不变形。 2、基础大件均采用优质树脂砂造型、高强度铸铁材料铸造而成,使机床得到高刚性和稳定的精度。 3、三轴导轨采用滚柱线轨承载,高刚性,低摩擦,低噪音。 4、大直径C3级丝杆,带预拉结构,中空冷却配置,大幅降低传动热延伸,丝杆轴承采用自润滑,延长轴承寿命。 5、刀库采用台群的24把刀臂式刀库,质量可靠,性能稳定。 6、主轴采用台群的高速主轴单元,主轴采用BT40-12000r/min直联头,主轴前端采用迷宫设计,主轴带气幕保护功能,防止切削液进入主轴轴承。

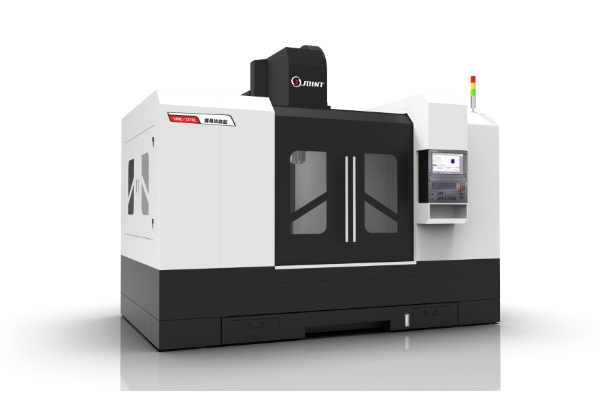

重切型模具模胚专用加工中心VMC-1175BL3

整机以重切削刚性加工为基本设计出发点,超强刚性结构与大扭矩重载主轴,1175BL3能实现高效的深度切削与强力切削,大幅提升模具、模胚加工效率,赢得交付时间。

高速零件加工中心VMC-V855H

具有进给速度快、转速高效加工特点。适用于复杂、工序多、需用繁多刀具、工装,完 成加工的具有批量的零件。主要加工箱体类、复杂曲面、异形件、盘、套、板类零件,广泛应用于电子、机械、汽车、自动化、医疗、国防等领域的产品中。更快、更精、更省,高端模具制造的性价比之选

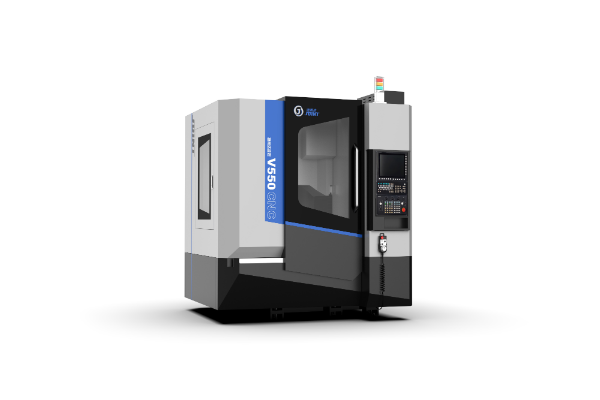

精密五轴加工中心 V550-5AX

智联五轴,创效无限。复杂零件一体化解决方案的标杆。该五轴联动加工中心可实现工件一次装夹就可完成五个面的加工,同时运行精度和刚性切削更加稳定,大大提高了加工效率和加工精度。满足汽车零部件模具、叶轮、叶片等复杂零件的加工。 广泛适用于航空、航天、汽车、模具、精密医疗设备、造船、轻纺等制造行业。而在航空、航天、军事、科研、精密器械、高精医疗设备等行业有着不可替代的作用。

U800 天车式摇篮五轴加工中心

全新设计的U系列是高性能的全能型立式五轴加工中心,包含标准自动化接口等丰富选配功能更适应于各个领域:龙门天车结构,Y轴双电机驱动和双光栅同步控制,A轴高扭力高速双DD驱动,标配5轴联动加工、高刚性、高动态性能高效铣削、铣/车复合加工、大扭矩切削和针对多样通用类型的零部件进行3轴、5轴、铣/车复合高生产力的加工。

C500 摇篮式五轴加工中心

- 动梁式床身结构,操作人员更轻松接近加工区域。 - X/Y/Z 三轴运动部件与加工切削区域分离,保证最佳切削性能。 - 双端支撑的回转工作台,高刚性的机床结构,高性能铣削和高效率加工。 - A/C 轴采用高刚性精密滚子凸轮,具有高精度、高速度、零背隙和重负载的工作特性。 - 三轴可选配光栅尺,A/C轴可选配圆光栅。 - A/C 轴采用高刚性精密滚子凸轮 - A/C 轴最大速度50/60 rpm - A 轴行程 +30°~ -120° - C 轴行程 360°

GT11 超高性能高速加工中心

- 高速高精密铣削的完美结合 - 较大的Y向行程700mm - 三轴直接测量光栅尺系统 - 采用丝杠中空冷却系统

五轴加工中心VMC-SL380UT

本款小型五轴加工中心,具备高速度、高精度、高可靠性等性能特点。设备搭载DD五轴转台,自带RTCP刀尖跟随五轴联动加工功能,可对复杂异型产品进行一次装夹,多面加工,精度高,效率快

双刀库(64T)模胚加工机 VMC-L1165

双刀库(64T)模胚加工机是一种高效、多功能的数控机床,配备两个独立的刀库系统,显著提升了加工效率和灵活性。配备BT40-32T*2双刀库,主轴转速12000转,满足复杂加工需求,通过高精度机械手或独立换刀装置协同工作,支持并行换刀或交替换刀,缩短换刀时间,双刀库支持刀具预调,在加工过程中提前准备下一工序刀具,减少停机等待,适合大批量生产。 应用于加工钛合金结构件、发动机叶片。大型模具的粗精加工一体化,减少工件重复装夹。高精度复杂零件(如关节假体)的小批量多品种生产,风电齿轮箱、核电部件等重型工件的长时间连续加工。

五轴加工中心 VMC-SL480U

本款五轴加工中心具备高速度、高精度、高可靠性等性能特点。设备搭载五轴转台,自带刀尖跟随五轴联动加工功能,可对复杂异型产品进行一次装夹,多面加工,精度高,效率快。

MX308-数控纵切车削中心

*全系列依据不同机型提供完善的刀具系统,满足工件正面、背面、侧面及斜面的各种高效率车铣复合加工需求,一次装夹完成多种复杂工序加工。 *X/Y/Z三轴采用高速、高精密线性滑轨设计,快速进给最高可达24m/min. *提供5+1轴/6+1轴/6+2轴三种配置可选,可安装多种车刀、多种侧面/端面动力刀具模块、滚齿刀模块、内/外旋风刀模块。 *主轴采用高精密内藏式设计、有效降低主轴旋转震动量,延长使用年限,提升长时间加工时精度,正/背主轴提供0.001°的分度铣削定位加工。 广泛应用:钟表、医疗、通讯电子、汽车、航天航空等领域的精密复杂零件加工。

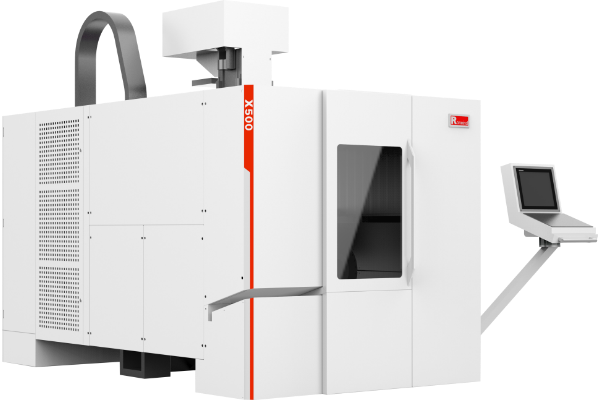

X500-五轴联动加工中心

* 床身使用QT600-7球墨铸铁制成,Z轴框中框天车式结构,具有良好的刚性、动态与热对称性,刀库床身一体式设计。 *A/C轴采用力矩电机驱动,弥补间隙误差,最大可承重150kg.Y轴双电机驱动平衡式设计,保障及提高加工时的精度稳定。加工区域采用内钣金全防护,方便日常清理。 * 标配14000rpm大扭矩高速主轴,适用于高要求铣削加工,高输出功率大扭矩有效提高加工效率及产品品质。 * 可满足铝合金、钢、钛合金、高温合金等高硬度材料铣削,A轴±130°,C轴±360°回转摆动可满足叶轮件、曲面件、多层次复合杂性零部件加工。 *行业应用:航天航空、汽车、叶轮、曲面件、复杂型多面体零件、精密模具、精密零件。

A50-高精密加工中心

* 采用矿物铸件床身,采用西门子828D数控系统。可选配超声辅助加工系统。 * 三轴使用高速直线电机驱动,高刚性左右对称框架结构,即使长时间运转也能实现稳定的高精度加工。 * 标配32000rpm高转数精密电主轴,可选配42000rpm高转速精密电主轴。 * 采用G0级滚柱导轨、纳米级光栅尺,可缩短产品表面精度抛光时间,或无需抛光效果 * 行业应用:航天航空、汽车、无人机、精密模具、精密零件。

高速龙门加工中心JF-LM2518

JF-LM2518是佳富数控生产的一款龙门式加工中心,X、Y、Z三轴采用高精密线性滚柱导轨,可选配Φ150 BBT40 12000rpm直连式主轴,选配24T/32T圆盘式刀库,能够满足各类多工序产品要求。 本机床适用于各类形状复杂、精度要求高的模具模胚、自动化零配件、五金、汽配、航空航天等领域的产品加工。

JF-G600

JF-G600是佳富数控生产的一款龙门式高速加工中心,X、Y、Z三轴采用高精密线性滚柱导轨,日本NSK中空油冷丝杆,可选配Φ150 HSKE50-24000rpm/HSKA63-20000rpm电主轴,选配20T转位式刀库,能够满足各类多工序产品要求。 本机床适用于各类形状复杂、精度要求高的紧密模具、自动化零配件、五金、汽配、航空航天等领域的产品加工。

高精密五轴机 TZ-MG75-5Axis

•定位精度:0.003/300mm •重复定位精度:0.002/300mm •X/Y/Z快移:20/20/20m/min •切削进给:1-20000mm/min •行程X/Y轴:700/500mm •行程Z轴:400mm •功率主轴:20KW •功率X/Y/Z轴:3/3/3KW

高精密五轴机TZ-U400

•定位精度:0.003/300mm •重复定位精度:0.002/300mm •X/Y/Z快移:36/36/36m/min •切削进给:mm/min •行程X/Y轴:800(含换刀)/500mm •行程Z轴:450mm •功率主轴:20KW •功率X/Y/Z轴:3/3/3KW

加工中心 TZ-V855

•定位精度:0.005/300mm •重复定位精度:0.003/300mm •X/Y/Z快移:48/48/48m/min •切削进给:1-10000mm/min •行程X/Y轴:800/500mm •行程Z轴:550mm •功率主轴:11KW •功率X/Y/Z轴:2/2/3KW

.png)

车铣复合加工中心HMT-i500

车铣复合加工中心HMT-i500是一款具有车削和铣削功能的高速高精度复合型通用加工机床。1.采用车削主轴+独立铣削主轴的复合机床结构;2.综合优化实现动态条件下稳定的加工精度和卓越的加工性能;3.可满足航空航天、机床工具、新能源汽车、光伏光热等行业复杂特征零件的高效批量生产和精加工。

双主轴五轴车铣复合加工中心HMT-i500SS

HMT-i500SS是一款集高速、高精度于一体的卧式车铣复合通用机床。设备最大加工直径达500mm,长度1000mm,车削电主轴峰值扭矩420Nm,支持最大74mm 棒料直径,专为复杂回转类零件的高效制造而生。1.七轴五轴联动,全能加工: 采用 X/Y/Z/B/W/C/U 七轴配置,实现五轴联动。单机即可完成车、铣、镗、钻、攻丝、曲面加工及斜面钻孔等全工序,支持双主轴交换加工,应对高难度复杂任务游刃有余;2.一次装夹,六面完工: 凭借主/副主轴无缝交换技术,实现复杂六面体工件的一次装夹完整加工,彻底消除二次装夹带来的精度误差与效率损耗;3.降本增效,集约空间: 显著缩短交付周期,降低生产调度难度;在集约车间用地的同时,大幅提升单位面积产值。广泛适用于航空航天、机床工具、汽车制造、医疗器械及液压机械等高端制造领域。