对话POCT龙头:为什么生产制造部门应更早参与到产品研发中?

【导语】 深度分析抗原检测供应链,挖掘IVD市场机会

制造经理人说

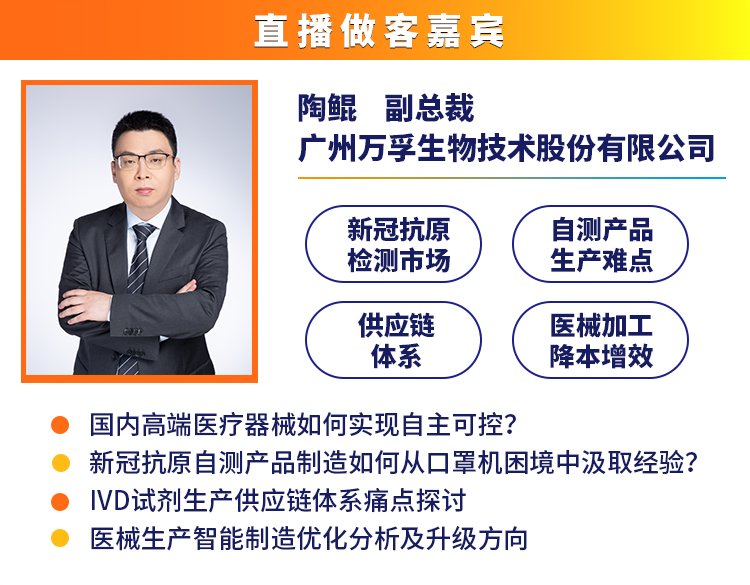

在ITES、工创联和深医协共同举办的线上工业零件采供对接会-医疗器械专场(上),【工创联-制造经理人】特别邀请了来自万孚生物的研发副总裁陶鲲先生,以对话方式在线畅谈“从新冠抗原检测供应链,挖掘IVD市场机会”的话题。

对以上问题感兴趣?往下看医械大佬精彩解答。

国内抗原检测市场仍处于摸索阶段,当前还未能充分预估市场规模

ITES:恭喜万孚成为首批获得国家药监局批准的新冠抗原产品自测应用生产企业。请您简要介绍一下万孚。

万孚:自新冠疫情爆发后,万孚是国内最早一批研发、注册和推出新冠抗原检测产品的企业,大大助力了国家的疫情防控。除了国内市场,万孚也积极参与了全球的抗疫的行动,新冠检测产品供应欧洲、南美、澳洲等多个国家和地区。

左:工创联 秘书处王婷婷

右:万孚生物 研发副总裁陶鲲

ITES:万孚生物做为国内IVD领域的龙头企业,您如何看待新冠抗原自测产品未来的市场前景和体量?

万孚:随着现在国内疫情在各个省市之间的此起彼伏,为了更好的防疫效果,近期抗原检测开始在国内启用——这的确打开了新市场。从检测手段的角度看,抗原检测相较于核酸检测有一定的优势。

核酸检测需要非常专业的场所,包括专业检测设备及专业医护人员,并且需保持极高的生物安全性,检测需要在实验室进行,整个流程较为复杂,出结果的速度少则要数小时。但是,抗原检测是可以在自测场景下应用,简便快捷,15分钟内可出结果。这么看来,抗原检测与核酸检测是很好的互补关系。

从国家层面,目前已提出可用于自测应用的注册证,我认为这也是抗原检测产品产生巨大市场需求的一个因素。实际上,国内抗原检测市场仍处于摸索阶段,如何预判市场规模的具体数字,当前还未能充分预估。整个抗原检测体系的适用人群、检测频次、检测结果的应用、与人员流动的关联性,甚至包括行政手段的介入等,都需要医疗企业与科研机构更深入的研判和理解,这些都是影响抗原检测市场规模的因素。

从抗原检测产品的经济效益及价格上看,目前变化仍然比较大,现在许多省份对于抗原检测产品的集采也形成了联盟组织,出台不同政策等。市场需求是巨大的,但是影响市场规模的因素也不少。

抗原检测

国外需求已过最高峰,国内企业的产能可以更好地满足国内市场需求

ITES:新冠抗原检测产品会不会出现2020年初口罩机的困境?供应链体系有没有遇到什么困难?

万孚:在2020年初疫情爆发的时候,防疫的措施尤其口罩方面出现了一定的困境;与那时相比,目前的抗原检测产品市场还是大有不同。2020年初的疫情是突发的,中国乃至全球都没有对新冠的深入研究与理解,社会的方方面面难以做好充分应对的准备,因此,包括口罩在内的防疫物资是短缺的。但是两年过去了,全球对于新冠这个传染病已累积丰富经验及理解,其中也包括这些病毒变异的情况。

在这个过程当中,不少欧洲国家早已开始采用抗原检测作为一个主要的检测手段。而中国作为世界制造大国,涌现了非常多优秀的IVD企业,生产大量的抗原检测产品,并出口至欧美国家。放眼全球,抗原检测产品的大规模生产对背后供应链而言,体系已较为完善,早已不是像当年口罩机一样的新需求。这是两者较大的区别之处。

同时,得益于国内高效的执政与管理能力,保持动态清零的防疫结果,人民基本处于安全环境中,疫情对民生影响程度已降到最低。这也为开启抗原检测打下了良好的基础。加之国外疫情总体趋于下降,国外市场对于抗原检测产品的需求已经过了最高峰时期,国内企业的产能可以更好地满足国内市场需求。因此我认为基本不会出现2020年口罩机的困境。

当然,国内的启动会带来短期较快的需求增长,这可能会出现短时的供应困难,但是目前各级政府也在帮助企业解决各种生产及资质问题,我相信,在这个各界的努力下,抗原检测产品发展前景乐观。

新冠抗原检测试剂生产线

工作人员为封装生产线补充原料

让生产、售后服务等其他部门的人员更早地参与到产品的研发当中

ITES:对于现在国内生产企业从研发到制造环节,您有什么建议?

万孚:研发和生产其实是产品生命周期中非常重要的两个环节。现在国际上的大型医械外企,比如西门子,基本上都有几十年甚至是上百年的历史。因此,外企的管理水平,包括工作当中的流程方法学以及工作工具等,要比国内企业成熟健全。国内企业还是需要在整个工作的流程和方法学上面去下功夫,健全各部门、各环节间协作的科学流程和机制,从而提升企业的组织能力。

研发环节同样重要。但是研发环节不能只考虑产品开发本身、只考虑如何实现产品的功能性目标,而是需要把产品全生命周期的所有因素都要尽量考虑进去。举例来说,企业也要考虑产品如何能更方便快捷地生产出来?如何更好地实现装配、调试、售后维护以及回收?此外,生产的良品率也不单是生产制造部门的事,而是在产品研发环节就需要充分考虑。基于此我的建议是,让生产部门、售后服务部门等其他部门的人员更早地参与到产品的研发当中。

在产品设计早期,就应该邀请生产部门、设计工程部门、售后服务部门参与到产品设计开发的讨论和决策,各部门从生产制造、产品测试和维护等不同的角度提出对产品设计的意见和需求。另一方面,研发人员需要运用例如DFX等工具和方法,为了制造而进行相关设计,帮助研发和生产制造环节更好的融合。通过这种融合,公司也可以降本增效,同时保证产品质量。

生产线.png)

抗原检测试剂盒(胶体金法)生产线

让生产、售后服务等其他部门的人员更早地参与到产品的研发当中

ITES:您认为多品种小批量的行业(比如医疗器械)应该如何推进智能制造?

万孚:对于像苹果手机这样大规模、标准化的产品制造,采用全自动化智能生产线是非常高效的做法,也可以降低成本。但是随着医疗器械行业的发展,现在对多型号、多品种、个性化、定制化产品的需求越来越多。对于多品种、小批量的产品行业,我们需要做的是平衡全自动化的程度和产品生产的灵活性之间的关系。

拿汽车行业举例。世界顶尖车企日本丰田的生产线上,其实也有不少的工人。这些工人会定制开发出一些小型的生产辅助设备和灵巧的工装,来解决人工生产的不足,从而大大提高了生产线的效率,就算和全自动生产线相比效率也是不低的。此外,由于这些小型设备在生产不同型号产品时切换方便,极大地保证了生产线的灵活性,因此适应小批次、多品种产品的生产。

说回IVD行业,医疗器械产品的主要客户是专业医疗机构,需求量远远比不上家用产品、快销产品和3C产品这类与生活密切相关的产品。所以,医疗器械行业在推进智能制造过程中,一定要做好分析测算,研究到底采用什么生产方式才能获得较高的性价比。在我看来,半自动化的柔性生产、提高工人效率的小型辅助设备、灵巧设计的工装等都是比较合适医疗器械行业的方式,一方面它保证了生产时的灵活性,另一方面它又不会一味地追求全自动化甚至无人化。希望以上的分享能对大家有所启发。

关于万孚生物

万孚生物成立于1992年,2015年在创业板上市,总部在广州黄埔区。万孚专门从事快速诊断试剂及配套仪器的研发、制造、营销及服务,是国内POCT的龙头企业之一。经过三十多年的发展,万孚生物构建了免疫胶体金、免疫荧光、电化学、干式生化、化学发光、分子诊断、病理诊断、仪器和生物原材料等九大技术平台,公司的产品远销全球一百四十多个国家和地区。

扫码报名对接会

【线上工业零件对接会-新能源设备专场】4.13直播间见!

-1705282912130.JPG?x-oss-process=style/watermark)

-1771912053704.png)